فرآیند تولید پروفیل نورد سرد

1402/12/16فرآیند تولید پروفیل نورد سرد

نورد سرد یک فرآیند فلزکاری برای تولید طیف گسترده ای از پروفیل ها و اشکال با دقت بالا است. این تکنیک ساخت به دلیل توانایی آن در ایجاد پروفیل های پیچیده از کویل های فلزی با حداقل ضایعات مواد، در صنایع مختلف محبوبیت پیدا کرده است. در این مقاله، به فرآیند شکلدهی رول، مزایا، کاربردها و ملاحظات کلیدی آن میپردازیم.

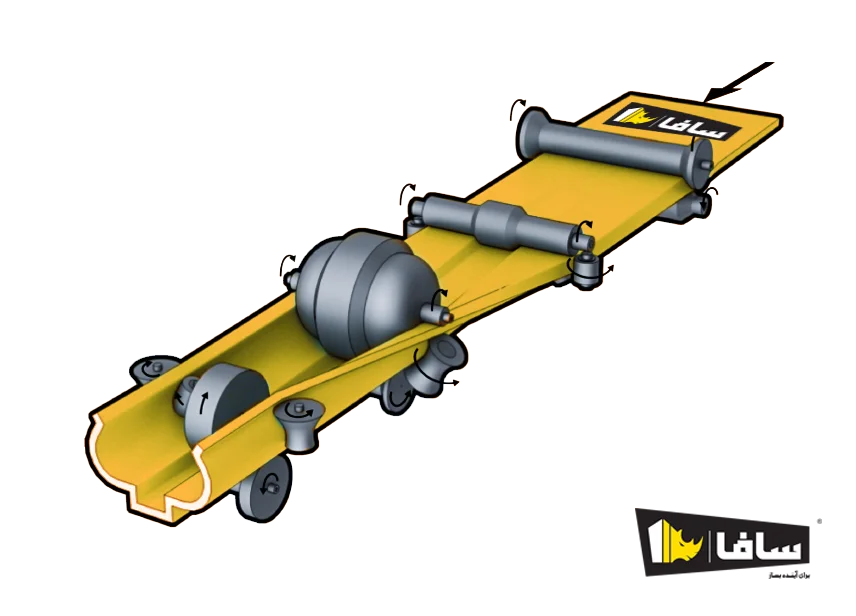

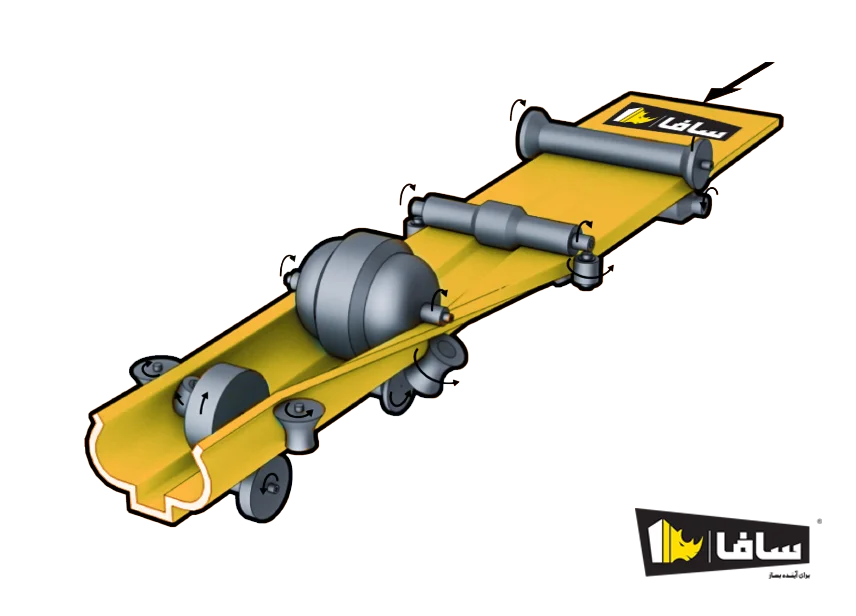

نورد سرد که بهعنوان خمش ورق یا رولفرمینگ نیز شناخته میشود، فرآیند شکلدهی مداوم فلز است که شامل تغذیه یک ورق فلزی از طریق یک سری غلتکها میشود تا به تدریج آن را به یک پروفیل دلخواه تبدیل کند. این فرآیند معمولاً با باز کردن ورق فلزی شروع شده که سپس به یک سری غلتک که در یک پیکربندی خاص مرتب شده اند وارد می شود. همانطور که ورق از میان غلتک ها عبور می کند، هر مجموعه غلتک قسمتی را به صورت تدریجی خم می کند تا به شکل مورد نظر برسد. پروفیل به تدریج با حرکت فلز در ایستگاه های غلتکی شکل می گیرد و هر ایستگاه عملیات خمش یا شکل دهی خاصی را انجام می دهد. ماشین های رول فرمینگ می توانند ایستگاه های غلتکی متعددی داشته باشند که امکان ایجاد پروفیل های پیچیده با ویژگی ها و ابعاد مختلف را فراهم می کند.

در فرآیند تولید پروفیل بسته، در نهایت لبه های پروفیل به هم فشرده شده و با جوشکاری به روش ERW متصل می شوند. ERW(یک فرآیند جوشکاری است که در آن قطعات فلزی در تماس به طور دائم با حرارت دادن آنها با جریان الکتریکی به یکدیگر متصل می شوند و فلز را در محل اتصال ذوب می کنند.)پروفیل تکمیل شده پیوسته بوده و در نهایت در طول های مورد نیاز بریده می شود.

مزایای نورد سرد

فرآیند شکل دهی نورد سرد مزایای متعددی نسبت به روش های سنتی شکل دهی فلز دارد، از جمله:

راندمان بالا: رولفرمینگ فرآیندی پیوسته است که امکان تولید پروفیلها را با سرعت بالا با حداقل زمان خرابی فراهم میکند و در نتیجه بهرهوری و مقرون به صرفهتر شدن را افزایش میدهد.

کیفیت ثابت: ماشینهای رولفرمینگ میتوانند به تلورانسهای دقیق و ابعاد یکنواخت دست یابند و کیفیت ثابت را در طول تولید تضمین کنند.

صرفه جویی در مواد: شکل دهی رول با استفاده از کویل های فلزی به طور موثر، کاهش ضایعات و بهینه سازی استفاده از مواد را در پی دارد.

تطبیق پذیری: فرم دهی می تواند طیف گسترده ای از پروفیل ها را تولید کند، که آن را برای کاربردهای مختلف مناسب می کند.

کاربردهای پروفیل نورد سرد

پروفیل نورد سرد در صنایع مختلف استفاده می شود، از جمله:

ساخت و ساز: پروفیل های به طور گسترده در صنعت ساخت و ساز برای کاربردهایی مانند سقف و قاب بندی و اجزای سازه ای استفاده می شود.

خودرو: از پروفیل ها در صنعت خودروسازی برای قطعاتی مانند پانل های بدنه، چارچوب درها و تقویت کننده های شاسی استفاده می شود.

مبلمان و لوازم خانگی: پروفیل های شکل داده شده در ساخت مبلمان، لوازم خانگی و کالاهای مصرفی برای کاربردهایی مانند قفسه بندی، تزئینات و محفظه ها استفاده می شود.

نورد سرد یک فرآیند فلزکاری است که مزایای بی شماری را برای تولید پروفیل در صنایع مختلف ارائه می دهد. با استفاده از این فرآیند میتوان پروفیل هایی با کیفیت و دقت ابعادی بالا تولید نمود.

شرکت سافا با 12 خط تولید و بیش از 200 کارمند پیشرو در ساخت لوله و پروفیل، لوله های صنعتی، لوله های مبلمان، قوطی مستطیلی و مربعی، پرلین های Z، انواع سیم مفتول، سازه های نیروگاه خورشیدی، سازه های گلخانه ای و مقاطع مورد استفاده درصنعت لوازم خانگی میباشد.

برای کسب اطلاعات بیشتر میتوانید با شماره 03134018 تماس حاصل فرمایید

چرا بهترین انتخاب در ساخت سازه های گلخانه ای، لوله فولادی گالوانیزه است ؟

لوله های گالوانیزه گلخانه ای گروهی از لوله های گالوانیزه است که در صنعت کشاورزی و بیشتر برای ساخت سازه های گلخانه ای استفاده می شود. لوله گالوانیزه گلخانه ای به روش های گالوانیزه سرد و گرم گالوانیزه می شود. با توجه به کیفیت و دوام بسیار بالاتر لوله های گلخانه ای تولید شده به روش گالوانیزه گرم، عمر این لوله ها 5 تا 6 برابر بیشتر از لوله های تولید شده به روش گالوانیزه سرد می باشد. این لوله های فولادی در محیط گرم و مرطوب گلخانه حدود 30-25 سال عمر می کنند.

در بازار فعلی لوله های فولادی، انواع لوله های فولادی صنعتی مناسب برای ساخت سازه به طور گسترده ای به عنوان چهارچوب گلخانه استفاده می شود. به طور کلی فولاد، سازه های گلخانه ای را می توان از انواع مختلفی از مواد ساخت. اگر در حال ساخت یک گلخانه هستید، انتخاب نوع چهارچوب برای استفاده یکی از اولین تصمیمات شما خواهد بود. و بدیهی است که برای اکثر کاربران انتخاب یک چهارچوب لوله ای مناسب برای پشتیبانی از کل ساختار گلخانه مهم است.

در بیشتر موارد، اسکلتهای فولادی در گلخانهها، خانههای سرگرمی کوچک ،سازه های فلزی بزرگ و.. استفاده میشوند. لوله فولادی گالوانیزه به طور کلی دارای سهم بازاری منطقی است. برخلاف سایر مصالح سازه ای فولادی، لوله فولادی گالوانیزه بلافاصله پس از تحویل آماده استفاده است و هیچ آماده سازی اضافی سطح، بازرسی زمان بر، رنگ آمیزی یا پوشش اضافی مورد نیاز نیست. در حقیقت پس از مونتاژ سازه، پیمانکاران می توانند بلافاصله مرحله بعدی ساخت و ساز را بدون نگرانی در مورد مواد فولادی گالوانیزه آغاز کنند. امروزه لوله های فولادی گالوانیزه گرم در بازار محبوبیت زیادی دارد. علاوه بر این، فرآیند گالوانیزه از فولاد در برابر آسیب زنگ زدگی محافظت می کند که می تواند در حین حمل و نقل، نصب و سرویس نیز رخ دهد.

انتخاب لوله گالوانیزه می تواند از هزینه نگهداری و تعویض لوله های زنگ زده جلوگیری کنید. با استفاده از لوله های فولادی گالوانیزه، لوله های فولادی می توانند بسیار بیشتر از لوله های غیر گالوانیزه دوام آورده که باعث صرفه جویی در هزینه های ساخت گلخانه ی شود.

در مقایسه با سایر پوششهای معمولی لولههای فولادی، مانند رنگآمیزی و پوشش پودری، عملیات گالوانیزه بسیار پر کار تر بوده و در نتیجه هزینه اولیه بالاتری را برای پیمانکاران به همراه دارد. علاوه بر این، لوله فولادی گالوانیزه به دلیل دوام و خاصیت ضد خوردگی، قابل بازیافت و استفاده مجدد داشته که تا حدودی باعث صرفه جویی در هزینه در طول کار پس از تعمیر و نگهداری می شود. در سالهای اخیر، لوله فولادی نورد سرد معمولاً برای اسکلت فولادی در پروژه سازه های گلخانه ای استفاده میشود که دارای کیفیت سطح بالا وتلورانس ابعادی دقیق تری است، زیرا لوله فولادی نورد سرد قبلاً فرآیند خنکسازی را طی کرده است که به آن کمک می کند تا تلورانس ابعادی دقیق تری داشته باشد، در حالی که فولاد با نورد گرم دارای تلورانس ابعادی ببیشتری است.

لوله های گلخانه ای معمولا در اندازه های مختلف بین 2/1 اینچ تا 4 اینچ تولید می شوند. لوله های گلخانه ای گالوانیزه سافا معمولا در شاخه های شش متری تولید و عرضه می شوند. البته امکان تولید سفارشی در سایزهای دلخواه مشتری نیز وجود دارد.

بهینه سازی ذخیره انرژی خورشیدی در ساعات اوج تولید

با افزایش تقاضا برای راه حل های انرژی پاک و پایدار، انرژی خورشیدی به عنوان یک بازیگر کلیدی در تغییر شکل چشم انداز انرژی جهانی برجسته می شود. یکی از ویژگی های قابل توجه انرژی خورشیدی دوره اوج تولید آن است که معمولا بین ساعت 12:00 بعد از ظهر تا 3:00 بعد از ظهر زمانی که خورشید در اوج خود قرار دارد رخ می دهد. این مقاله چالشها و فرصتهای مرتبط با این پنجره تولید اوج و اهمیت راهحلهای ذخیره انرژی کارآمد برای به حداکثر رساندن مزایای انرژی خورشیدی در این ساعات را بررسی میکند.

در گذشته، نیروگاههای زغالسنگ وجود داشت که در آنها انرژی بهطور پایدار تولید میشد. حال به لطف تابش خورشید ، هنگامی که به طور ناگهانی اوج انرژی سولار وجود دارد، لازم است این انرژی ذخیره شود، تا باراضافی به شبکه برق وارد نشود. اطمینان از تولید و ذخیره انرژی خورشیدی با مصرف این انرژی به بهترین شکل ممکن و با استفاده از ایستگاه های شارژ سریع انجام می شود. در نهایت، این روش،نیروگاه مجازی نامیده میشود. یک نیروگاه مجازی می تواند با تثبیت انرژی ، فشار وارده بر شبکه برق را کاهش دهد. در نتیجه، انرژی پایدار به طور کارآمدتری استفاده خواهدشد، همچنین می توان با این روش تولید برق بااستفاده از نیروگاه های فسیلی را کاهش داد.

باتریهای لیتیوم یون و سایر فناوریهای ذخیرهسازی پیشرفته در جذب انرژی خورشیدی اضافی در ساعات اوج مصرف عالی هستند که انرژی ذخیره شده را می توان در دوره هایی با تولید کمتر خورشیدی یا در ساعات اوج تقاضا مورد استفاده قرار داد.

پیاده سازی راه حل های شبکه هوشمند هماهنگی بهتر بین تولید انرژی خورشیدی، ذخیره سازی و تقاضای کلی برق را تسهیل می کند.

ذخیره انرژی کارآمد امکان جابجایی بار را فراهم می کند و استفاده از انرژی خورشیدی ذخیره شده را در ساعات عصر که تقاضا معمولاً به اوج خود می رسد امکان پذیر می کند.

گسترش راهحلهای ذخیرهسازی خورشیدی در جوامع و بخشهای صنعتی میتواند استفاده از انرژی خورشیدی را در ساعات اوج مصرف بیشتر بهینه کند.

نتیجه:

بهینه سازی ذخیره انرژی خورشیدی در ساعات اوج تولید برای تحقق کامل پتانسیل انرژی خورشیدی بسیار مهم است. با پرداختن به چالشهای مرتبط و همسو کردن استراتژیهای ذخیرهسازی انرژی در زمان اوج تولید، استفاده ی بهینه از انرژی پایدار محقق میشود. با ادامه پیشرفتهای فناوری و استفاده از راهحلهای ذخیرهسازی انرژی هوشمند نقشی محوری در به حداکثر رساندن مزایای انرژی خورشیدی انجام میشود.

کدام لوله ها در ساخت سازه های گلخانه ای بیشترین محبوبیت را دارند ؟

گلخانهها بخش اساسی کشاورزی مدرن هستند که محیط کنترلشدهای را برای رشد بهینه گیاهان فراهم میکنند. از میان مواد مختلف استفاده شده در ساخت گلخانه، لولههای فولادی گالوانیزه به طور گسترده از محبوبیت بیشتری برخوردارند. این مقاله به بررسی دلایل محبوبیت لولههای فولادی گالوانیزه در ساخت گلخانه و مزایای آنها میپردازد:

مقاومت در برابر زنگ زدگی، خوردگی و اکسیداسیون

یکی از دلایل اصلی محبوبیت لولههای فولادی گالوانیزه در ساخت سازه های گلخانه ای، مقاومت استثنایی آنها در برابر خوردگی و اکسیداسیون است. فرایند گالوانیزه کردن به معنای پوشاندن فولاد با یک لایه محافظ از فلز روی است، که با توجه به رطوبت بالا و تماس مداوم با آب و مواد کودی در محیطهای گلخانه، مقاومت به زنگ زدگی، خوردگی و اکسیداسیون را بالا برده و عمر طولانی و دوام سازه را تضمین میکند.

طول عمر و دوام بالا

لولههای فولادی گالوانیزه به خاطر طول عمر و دوام بالای خود شناخته شده هستند. روکش فلز روی، نه تنها باعث مقاومت در برابر زنگ زدگی میشود بلکه مقاومت در برابر عوامل جوی را افزایش میدهد. با توجه به اینکه گلخانه ها در معرض شرایط جوی مختلفی هستند، لوله های فولادی گالوانیزه به علت ماهیت خود باعث حفظ ساختاری پایدار، برای رشد گیاهان در گلخانه میباشند.

اقتصادی بودن

هزینه اولیه لولههای فولادی گالوانیزه ممکن است کمی بیشتر از برخی از مواد جایگزین باشد، اما اقتصادی بودن طولانیمدت آنها باعث میشود این ماده تبدیل به یک سرمایهگذاری هوشمندانه باشد. دوام و نیازهای کمتر به نگهداری از فولاد گالوانیزه منجر به کاهش هزینههای تعمیر و تعویض در طول عمر گلخانه میشود. این اقتصادی بودن به ویژه برای افرادی جذاب است که به دنبال راهکارهای پایدار و اقتصادی برای ساخت سازه های گلخانه ای هستند.

سهولت در نصب

لولههای فولادی گالوانیزه به خاطر سهولت نصب خود نیز شناخته میشوند که به کارایی ساخت گلخانه افزوده میشود. این لولهها اغلب پیش ترکیب شدهاند که امکان نصب، مونتاژ و یا جمعآوری سریع و ساده را فراهم میکند که نه تنها باعث صرفهجویی در زمان شده بلکه هزینه نیروی کار را نیز کاهش میدهد.

استحکام سازه

قدرت ذاتی فولاد گالوانیزه آن را به گزینهای ایدهآل برای ساخت گلخانه تبدیل میکند. این ماده قادر به تحمل نیازهای ساختاری گلخانه است، از جمله حمایت از وزن گیاهان آویزان، سیستمهای تهویه و تجهیزات کنترل محیطی. این انطباق ساختاری تضمین میکند که گلخانه محیطی قابل اعتماد و ایمن برای رشد گیاهان باشد.

سازگاری و قابلیت سفارشیسازی

لولههای فولادی گالوانیزه امکان طراحی متنوع را ارائه میدهند و به ایجاد سازه های گلخانه ای سفارشی با توجه به نیازهای کشاورزان کمک میکنند. به عبارت دیگر، ابعاد و یا شکل سازه اهمیت چندانی نداشته، چرا که لولههای فولادی گالوانیزه میتوانند به آسانی با طرحهای مختلف تطبیق یابند. این انطباق تضمین میکند که گلخانه میتواند به منظور کاشت محصولات مختلف و روشهای کشت متنوع تنظیم شود.

نتیجهگیری

در پایان، محبوبیت لولههای فولاد گالوانیزه در ساخت سازه های گلخانه ای به مقاومت استثنایی در برابر زنگ زدگی، خوردگی و اکسیداسیون، طول عمربالا، اقتصادی بودن، سهولت نصب، استحکام سازه و انطباق پذیری برمیگردد. با توجه به تحول صنعت کشاورزی، فولاد گالوانیزه همچنان یک انتخاب قابل اعتماد و پایدار برای کشاورزان با سازه های گلخانه ای مقاوم و کارآمد است. در حقیقت لولههای فولادی گالوانیزه با افزایش عمر گلخانه، کاهش هزینههای نگهداری و تعمیرات و ایجاد محیطی مساعد برای کشت بهینه محصولات باعث افزایش سطح اطمینان خواهد شد.

شرکت ساخته های فلزی اصفهان(سافا)، با داشتن پیشینه ای طولانی(بیش از 50 سال) در این صنعت آماده ی تامین انوع لوله، قوطی و پروفیل های صنعتی است. شرکت سافا علاوه بر تامین سایز های معمول بازار، قابلیت تولید انواع محصولات مورد نظر را بصورت کاملا سفارشی نیز دارا است.

شما میتوانید برای کسب اطلاعات بیشتر و همچنین مشاوره با همکاران ما، با شماره ی 03134018 تماس حاصل فرمایید.

پیشران های توسعه

ماده ۱۶ قانون جهش تولید دانش بنیان

صنایع با قدرت مصرف بیشتر از 1 مگاوات موظفند از ابتدای سال 1402 ، معادل 1% از برق مورد نیاز سالانه خود را از طریق احداث نیروگاههای تجدیدپذیر تامین نماید و این میزان را در پایان سال پنجم اجرای قانون، حداقل به 5% برسانند.

قانون مانع زدایی از توسعه صنعت برق

صنایع انرژی بر، با هماهنگی وزارت صنعت ،معدن و تجارت و وزارت نیرو مکلفند حداقل ۱۰۰۰ مگاوات نیروگاه تجدیدپذیر و پاک را تا پایان سال 1404 از محل منابع داخلی صنایع مذکور احداث نمایند.

بدین جهت در طی سال های اخیر سیاستها و برنامههای متنوعی در دستور کار ساتبا قرار گرفته و تلاش شده است تا با تدوین راهبردهای زیربنایی و تصویب قوانین موثر بستر مناسبی جهت توسعه انرژیهای تجدیدپذیر و بومی سازی فناوری های مربوطه با بهره گیری از پیشرفته ترین فناوریها فراهم گردد .

فرصت یک سرمایه گذاری برای آینده

در سال های اخیر با سهمیه بندی توزیع برق در بین صنایع ایران مشکلات بسیاری رقم خورد از قطعی برق تا هزینه های مازاد نیروی انسانی و ... همه و همه شاید یک دلیل داشت : وابستگی صد درصدی به شبکه توزیع برق!

خوشبختانه ایران یکی از غنی ترین کشورهای جهان در خصوص دسترسی به منابع متنوع انرژیهای تجدیدپذیر می باشد. وجود پتانسیل قابل توجه جهت احداث نیروگاههای خورشیدی ، بادی و .... بیانگر لزوم توجه به این نعمت های رایگان بوده و لزوم برنامه ریزی جهت دستیابی به اهداف توسعه را دو چندان می نماید.

امروز در ایران شاهد شرکتهایی هستیم که با تفکر به آینده خالق راهکارهایی شده اند که می تواند فرصتهای سرمایه گذاری و همچنین گذر از بحران را برای صنایع ایجاد کنند که شرکت ساخته های فلزی اصفهان (سافا ) در زمره این پیشرانهای توسعه صنعت قرار دارد.

سافا امروز بعد از محقق کردن نیازهای صنایع ایران در خصوص انواع لوله ، پروفیل ، قوطی ، سازه های گلخانه ای ، امروز اقدام به توسعه صنایع در خصوص دستیابی به نیروگاه خورشیدی متمرکز در محیط های مختلف نموده است.

بستر ایجاد نیروگاه ، نامحدود است

صنایع و ارگان ها می توانند با توجه به ظرفیت های خود در خصوص تخصیص فضا از یکی از راهکارهای نیروگاه های مستقر بر پشت بام و سقف ، مستقر بر دیوار و مستقر بر بستر زمین اقدام نمایند تا نتنها خود را از جریمه هایی که در آینده متوجه آنها خواهد شد برهانند بلکه کمک رسانی باشند برای کنترل زیست بوم سرزمینمان.

کلیات مدل

متقاضیان حقیقی و حقوقی دارای زمین شخصی یا دارای زمین در شهرک های صنعتی میتوانند بر اساس آیین نامه اجرایی ماده ۶۱ قانون اصلاح الگوی مصرف انرژی مصوب هیئت وزیران به شماره ۱۵۳۴۴۰ ت ۵۲۳۷۵هـ مورخ ۱۳۹۴/۱۱/۱۴) اقدام به احداث نیروگاه خورشیدی تا ظرفیت حداکثر ۳ مگاوات نمایند. مدت قرارداد خرید تضمینی برق این نوع نیروگاهها ۲۰ ساله و با نرخ ابلاغی که مشمول تعدیل نیز می گردد خریداری خواهد شد.

فرآیند تولید لوله و پروفیل فولادی

1401/03/01كار عمده كارخانجات لوله و پروفیل تبدیل ورق فولادی(كلاف) به روش نورد سرد به محصول نهایی با شكل ها و ابعاد مختلف (پروفیلهای باز و بسته) می باشد. این فرآیند شامل مراحلی می باشد که ذیلاً به اختصار توضیح داده می شود :

1 _ مواد اولیه :

مواد اولیه مصرفی اكثر كارخانجات قبل از راه اندازی فولاد مباركه از كشورهای اروپایی و ژاپن تأمین می گردید ولی در حال حاضر قسمت عمده آن ازطریق فولاد مباركه و قسمتی نیز از كشورهای آسیای میانه، برزیل، اروپا و اروپای شرقی تهیه می گردد.

ورق مصرفی باید دارای تركیبات شیمیایی خاص بوده و بالطبع از خواص مكانیكی مناسبی برخوردار باشد تا در هنگام تولید برای سازنده و در نهایت برای مصرف كننده ایجاد مشكل ننماید. ورق مصرفی با استاندارد 37.2 ST و یا JIS G 3131 یا G 3132 دارای تركیبات شیمیایی (سیلیس با 35/0 ، كربن با 3/0 تا 1/0 ، گوگرد 04/0 ، فسفر 04/0 ، منگنز 5/0) بوده و برای اینگونه تولیدات پیشنهاد و مورد مصرف می باشد مگر در موارد خاص.

ورق فولادی پس از ورود به كارخانه توزین و باتوجه به مشخصات ابعادی و مصرف آنها در قسمت های مختلف، انبارشده تا وارد پروسه تولید گردد.

2 _ برش كلاف به نوار :

كلاف های خریداری شده در دستگاه های برش به نوارهایی با عرض مشخص بریده می گردند. این دستگاه ها بنا به سفارش و نحوه بهره برداری دارای قسمت های مختلف بوده كه بعضاً تمام اتوماتیك و برخی نیمه اتوماتیك می باشند.

یک دستگاه برش معمولا دارای قسمت های ذخیره کلاف، میز حمل کننده، ضربه گیر، کلاف گیر، و سیستم بازکننده طوقه های کلاف، سیستم كنترل كننده كناره كلاف برای بهتر تنظیم شدن، صاف كننده ورق، گیوتین و قرقره های هدایت ورق، غلتك های تغذیه ورق، قسمت اصلی برش، غلتك های جداكننده نوارهای بریده شده، نگاه دارنده نوارها و نهایتاً نوار جمع كن می باشد.

پس از قرار گرفتن كلاف روی كلاف گیر كه خود نیز دارای حركت گردشی می باشد كلاف گیر چرخیده و پس از بازشدن طوق ها سر ورق زیر غلتك های صاف كننده هدایت می گردند. این عمل باعث صاف و تخت شدن ورق می گردد. توسط گیوتین سر ورق بریده شده تا برای جوشكاری در قسمت های بعدی اشكالی وجود نداشته باشد. آنگاه ورق توسط غلتك های تغذیه به طرف دو عدد شافت اصلی كه دارای محرك بوده و بر روی آن تیغه هایی از فولاد كه عملیات حرارتی بر روی آنها انجام و سختی آن بین (61-59) راكول سی رسیده و فواصل آنها متناسب با عرض نوارهای موردنیاز تنظیم شده حركت می كند. دراثر عبور ورق از بین دو تیغه عمل برش انجام می گیرد.

حركت ورق(نوارها) به جلو ادامه دارد و به جهت اینكه نوارهای بریده شده به طور دقیق به جلو هدایت گردند، از دو عدد شافت جداكننده كه بر روی آنها تیغه های كوچكی مستقر گردیده اند عبور داده می شوند تا نهایتاً سر اولیه نوارهای بریده شده در گیره مخصوصی كه در داخل نوار جمع كن قرار دارد و توسط سیستم هیدرولیك قطر نوار جمع كن را چند سانتیمتر باز می نماید درگیر شود. این عمل از یك طرف باعث جمع شدن دولبه گیره و گرفتن سر نوارها شده و ازطرفی در پایان زمان تخلیه نوارها با عمل جمع شدن نوارگیر از داخلی ترین لایه ورق ها جداشده و به سهولت می توان نوارها را توسط میز متحرك و صفحه ای كه در جهت محور اصلی حركت می كند به خارج هدایت نمود. از این مرحله به بعد عمل كشیدن ورق توسط نوار جمع كن تا تمام شدن كل طول كلاف انجام می گیرد. نوارها نهایتاً دسته بندی و به قسمت های مختلف خطوط تولید انتقال می یابد.(شكل 1-4)

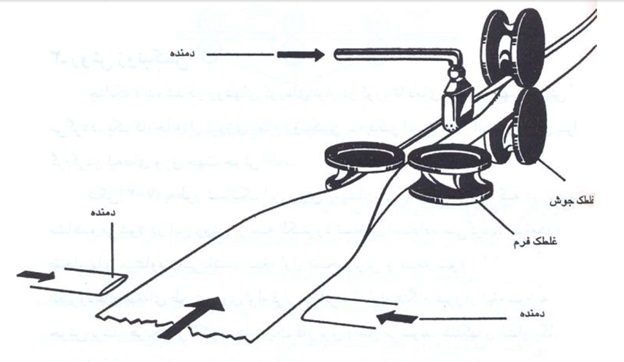

شكل (1-4) : نمایی از خط نوار بری

3 _ تولید لوله و پروفیل :

قوطی و پروفیل را می توان به دوطریق مستقیم و غیرمستقیم تولید نمود. روش انتخابی بستگی به امكانات ماشین ازنظر طراحی دارد. معمولا پروفیل به روش مستقیم تولید می گردد. دستگاه های لوله و پروفیل عموماً دارای قسمت های تغذیه نوار، گیوتین، قسمت جوش سر و ته نوار، انباره، فرمینگ(كه از دوقسمت شكل دهنده اولیه و شكل دهنده نهایی ، قسمت جوش دولبه پروفیل، براده برداری، سردكن، سایزینگ با تعداد 4 تا 6 دروازه خمش و پیچش گیر برش(اره) اتوماتیك ، شتاب دهنده و نهایتاً میز تخلیه می باشند. باتوجه به اینكه دستگاه برای ساخت چه تولیداتی طراحی شده و به چه روشی ساخته شده باشد قسمت های فوق باكمی تغییر از نظر تعداد و اندازه ساخته خواهد شد ولی آنچه قابل ذكر است اینكه عمل اصلی این دستگاه ها شكل دادن به ورق در حال عبور از بین دوقالب بالا و پایین درحال چرخش در دروازه های مختلف تا تولید محصول نهایی به طریقه سرد می باشد. (شكل 2-4)حالتی از شكل گرفتن نوار فلزی را نشان می دهد.

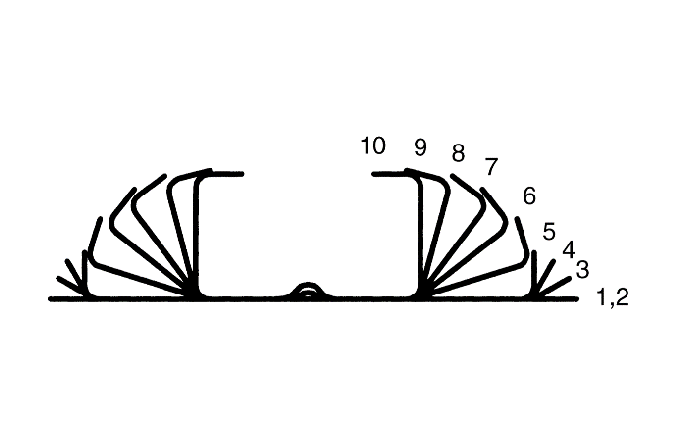

شكل (2-4) : نحوه تولید یك نوع پروفیل

تولید پروفیل و قوطی های ساختمانی می تواند به روش مستقیم و یا غیرمستقیم (تولید لوله و سپس تبدیل به شكل نهایی) انجام گردد. هر روش دارای محاسن و معایبی می باشد.

در روش تولید مستقیم نوار در اثر عبور ازبین قالب های بالا و پایین (دارای محرك) و دركنار هرزگردها كه طراح با انجام محاسبات ازنظر میزان نیرو و زوایای شكل موردنظر كه با توزیع در هر دروازه طراحی نموده به تدریج شكل گرفته و پس از جوش خوردن دولبه ورق توسط جوش های فركانسی نهایتاً در قسمت سایزینگ شكل كامل می گیرد.

كاملا جوش قالب ها و حرارت نیرو ازطرف در اثر اعمال تولید شده پروفیل مستقیم نبوده و توسط پیچش گیر با اعمال نیروی مجدد، خمش، پیچش و كمانش آن اصلاح می گردد. پروفیل درحال تولید، توسط اره اتوماتیك در فواصل 6 متری بریده و به تعداد معینی بسته بندی و پس از نصب كارت مشخصات و تأیید كنترل كیفی به انبار محصولات تحویل می گردد.

در روش تولید غیرمستقیم پروفیل ابتدا در دستگاه اصلی نورد با همان مراحل فوق و یكی از سه روش خم كردن، به لوله تبدیل و پس از جوش دولبه، در قسمت سایزینگ و پیچش گیر دراثر فشارهای بالائی و پایینی و جانبی، این لوله به اشكال مختلف تبدیل می گردد و یا اینكه در قسمت سایزینگ و پیچش گیر لوله كامل تر و محصول نهایی لوله خواهد بود و پس از برش بسته بندی می گردد.

لوله های تولید شده را در دستگاه های ساده تری كه هر یك دارای 8 الی 10 دروازه می باشند عبور داده و اشكال مختلفی را تولید خواهند نمود.

محاسن و معایب دو روش :

الف روش مستقیم :

پروفیل تولید شده به روش مستقیم دارای زاویه های تیز، ابعاد دقیق و خط جوش ثابت در دیواره بالایی و انحنای سطحی كم بوده و نسبت به روش دیگر از كیفیت بالاتری برخوردار خواهد بود.

در این روش به دلیل تیز گوشه بودن و اختلاف قطر نقاط مختلف قالب ها و سرعت خطی متفاوت، استهلاك قالب ها بیشتر می باشد. همچنین ازنظر ماشین كاری و عملیات حرارتی نیز دقت عمل بیشتری لازم است از طرفی فضای هوایی بیشتر بین ایندكتور و پروفیل و فریت سرعت تولید را كاهش داده و نسبت به روش تولید غیرمستقیم دارای سرعت كمتر و راندمان پایین تری خواهد بود(شكل 3-4)

شكل (3-4) : تولید پروفیل به روش مستقیم

ب روش غیر مستقیم :

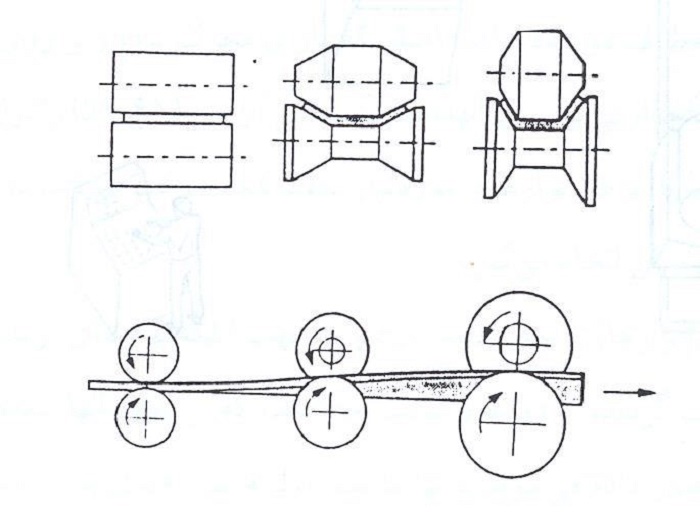

در این روش در قسمت اولیه ماشین (شامل forming و finishing) به یكی از سه طریق : شكل دهی لبهای، شكل دهی مركزی و یا شكل دهی ازطریق شعاع واقعی (شكل 4-4)

(باتوجه به نظر طراح و شرایط ماشین) نوار به لوله تبدیل و در قسمت sizing به شكل موردنظر تبدیل می گردد كه این روشon line نامیده میدشود و یا پس از اینكه در این دو قسمت نیز لوله كامل و بریده شد، در دستگاه های دیگری عمل تغییر شكل انجام می گردد. در این روش چون می توان با ساخت یك لوله در قسمت فرمینگ و تعویض حداقل چند قالب در قسمت سایزینگ و یا بردن به دستگاه های بدون جوش دیگر چند نوع پروفیل تهیه نمود داشتن تنوع پروفیل با حداقل ماشین لوله سازی امكان پذیر است .ضمناً چون فاصله هوایی بین ایندكتور و لوله به حداقل ممكن و قطر انتخابی فریت می تواند به بالا ترین اندازه ممكن برسد از حداكثر توان دستگاه جوش میتوان استفاده كرده و سرعت تولید نسبت به روش مستقیم بیشتر خواهد بود. قالب ها منحنی شكل و ساخت با دستگاه راحت تر و در عملیات حرارتی احتمال شكستن به دلیل عدم وجود گوشه های تیز بسیار كمتر می باشد ولی ازنظر كیفیت، گوشه ها گردتر و اندازه اضلاع و خط جوش و انحنای سطحی بادقت پایین تر نسبت به روش مستقیم خواهد بود.

چنانچه تولید لوله صرفاً برای تهیه لوله گاز و یا آب باشد قطر لوله را در قسمت جوش حدود نیم میلی متر بیشتر از قطر نهایی ساخته و این میزان اضافه قطر لوله را با افزایش سرعت خطی به وجود آمده در اثر افزایش قطر قالب ها در هر دروازه (5/0 تا 2/0) میلیمتر در سایزینگ تقلیل داده و عملا لوله را كشیده و گرد می نمایند. لوله تولید شده را می توان قبل از برش توسط تست غیر مخرب ادی كارنت (حوزه مغناطیسی) آزمایش و یا پس از برش به صورت off line آزمایش را انجام داد و آنگاه پس از پلیسه گیری عمل تست هیدرواستاتیك را تا فشار حدود 70 بار برای مدت 5 ثانیه انجام داده پس از تأیید و چاپ مشخصات لازمه بر روی لوله ها به صورت شش گوش بسته بندی و به بازار عرضه نمود.

شكل (4-4) : سه روش شكل دهی متداول لوله

محاسبه عرض نوار:

عرض نوار مصرفی موردنیاز برای یك مقطع با استفاده از رسم طرح مقطع با مقیاس بزرگتر معین می گردد. بدین صورت كه اندازه قسمت های صاف و اندازه قسمت های خمشده كه در اثر تنش یا كشش درطول محور خنثی به دست آمده را جمع می كنند. عدد به دست آمده به نسبت مقیاس، تعیین كننده عرض نوار مصرفی خواهد بود. برای شعاع های داخلی كه معادل 2 برابر ضخامت مواد اولیه باشد محل محور خنثی را تقریباً در13 فاصله بین سطح خارجی و داخلی خم درنظر می گیرند چنانچه عرضی كه در اثر تنش یا كشش به وجود آمده است را باω كه با نام خم مجاز شناخته میشود نمایش دهیم برای قسمت خم شده با شعاع داخلی معادل t2 از رابطه زیر به دست می آید:

ω = 0.01745 α (r + t/3) عرض گوشه

در رابطه بالا α زاویه خم برحسب درجه و r شعاع داخلی خم به میلی متر و t ضخامت فلز مصرفی می باشد و عدد 0.01745 عامل تبدیل درجه به رادیان درنظر گرفته شده است.

هرگاه خم موردنظر تیز باشد شعاع داخلی تقریباً به صفر نزدیك و r از رابطه بالا حذف می گردد درنتیجه داریم:

ω = 0.01745 α (t/3)

زمانی كه شعاع داخلی خم برابر یا بیشتر از t 2 باشد و یا اینكه مواد اولیه از شكل پذیری كمتری نسبت به فولاد با كربن پایین برخوردار باشد و یا هردو عامل فوق الذكر موجود باشد محور خنثی تقریبا بین سطح داخلی و خارجی خم قرار می گیرد و در رابطه فوقt/3 به t/2 برای محاسبه عرض نوار تغییر می كند:

ω = 0.01745 α (r + t/2)

همانگونه كه قبلاً اشاره شد سه روش برای خم كردن مشخص شده كه هر یك با تعداد دروازه های متفاوت بوده و این بستگی به ضخامت ورق مورد مصرف و تركیب شیمیایی فولاد دارد.

هرچه ضخامت ورق مصرفی بالاتر و نوع تركیبات ورق فولادی مصرفی سختی بیشتر داشته باشد به تعداد دروازه بیشتری نیاز می باشد و چنانچه تعداد دروازه ها كم باشد نهایتا موجب ناصافی و پیچ خوردگی شاخه می گردد.

مختصری درمورد جوش لبه ها:

عمل جوش دو لبه لوله و یا پروفیل به وسیله جوش های فركانسی انجام می گیرد. بدین صورت كه چون تلفات درتمامی سیستم ها با مجذور فركانس رابطه مستقیم دارد، ابتدا ولتاژ (380) ولت سینوسی شبكه توسط ترانس افزاینده به میزان 10 كیلوولت افزایش پیدا كرده سپس این ولتاژ توسط 6 سری ركتی فایر به صورت یك ولتاژ DC درآمده ولتاژ حاصله پس از صاف شدن و كاهش نوسان، فاكتور آن به یك لامپ تریود با توان بالا اعمال كه در این مرحله لامپ با ایجاد نوسان ، ولتاژ DC را به صورت یك ولتاژ سینوسی با فركانس موردنیاز (حدود 400350 كیلوهرتز) مناسب برای جوش پروفیل تبدیل می نماید)فركانس موردنیاز توسط سلف و تعدادی خازن تعیین می گردد.( این ولتاژ توسط ترانس مجدداً كاهش پیدا كرده و به ایندكتور منتقل می گردد.

ایندكتور، مشابه سیم پیچ اولیه یك ترانس، و لوله به صورت ثانویه و ذغال به عنوان جمع كننده یا هسته مورداستفاده قرار می گیرد. درحال حاضر با پیشرفت تكنولوژی به جای استفاده از لامپ تریود از قطعات الكترونیكی بنام mos استفاده میكنند كه تعدادی mos با كانال N در مسیر خط + و تعدادی mos با كانال P در مسیر خط قرار گرفته و فركانس موردنظر را به وجود می آورند كه مزیت اینگونه سیستم ها در تغییر قدرت خروجی با استفاده از تعویض كارت های mos و همچنین عدم استفاده از ولتاژ 10 كیلوولت می باشند.

در شكل(5-4) شرایط ایندكتور ازنظر عرض، فاصله تا قالب های جوش، زاویه ورق درحال تبدیل به لوله وضعیت قرارگرفتن فریت (ذغال) نسبت به قالب های جوش مشخص شده است. تا بهترین راندمان را در قسمت جوش داشته باشیم:

αزاویه بسته شدن لوله نسبت به آخرین قالب2<α<3

عرض ایندكتور = 1L

فاصله شروع ایندكتور از مركز قالب جوش = 2L

1L را معمولاًبه اندازه قطر لوله درحال تولید درنظر می گیرند

معمولا فریت انتهای 3 تا 5 میلیمتر از مركز قالب های جوش باید جلوتر باشد

شكل (5-4) : شرایط قرارگرفتن ایندكتور

اهمیت و نقش صنعت فولاد در اقتصاد

1401/03/011- كلیات

توسعه اقتصادی ابعاد چندگانه ای دارد و هدف های متعددی را دنبال می كند. مقوله های اقتصادی، سیاسی، اجتماعی امنیت ملی و مانند آن جنبه های مختلف توسعه را تشكیل می دهند. هدف های ملی باهم مرتبط بوده و ارتباط متقابل آنها بسیار پیچیده است. ماهیت این ارتباط ها در كشورها و همچنین در زمان های مختلف متفاوت است. باتوجه به هدف ها، یكی از ابزارهای اساسی اجرای سیاست های اعلام شده دولت ها، اجرای طرح های سرمایه گذاری است. در وهله اول، رابطه بین هدف های ملی و معیارهای ارزشیابی طرح های سرمایه گذاری بسیار بدیهی به نظر می رسد به طور اصولی معیار سنجش و گزینش طرح های سرمایه گذاری باید متأثر از هدف های ملی و بازتاب ارتباط متقابل این دو باشد و تا حد امكان رابطه بین هدف های توسعه اقتصادی و خصیصه های یك طرح سرمایه گذاری به شكلی قابل شناسایی باشد. یكی از هدف های اساسی و استراتژیك سیاست توسعه ملی هر كشور بالا بردن سطح زندگی فعلی و افزایش مصرف آینده ازطریق افزایش سرمایه گذاری و افزایش نرخ رشد است. می دانیم كه درآمد ملی تنها منبع مصرف و پس انداز، مقیاس كمی اساسی برای تعیین نرخ افزایش رفاه ملی است. مقدار درآمد ملی شاخص رفاه، انعكاسی از ثروت های كشور، درجه تحقق نیازهای اساسی و خواسته های مردم است، بنابراین، هدف اساسی و نهایی هر طرح سرمایه گذاری از دید جامعه، افزایش هرچه بیشتر درآمد ملی است و انعكاس درآمد ملی در سطح یك طرح، ارزش افزوده خالص آن می باشد. بدین ترتیب ارزش افزوده موردانتظار حاصل از سرمایه گذاری باید براساس ارزش واقعی داده ها مورد ارزشیابی قرار گیرد. صنایع آهن و فولاد به علت خواص و كاربردهای متنوع آن در فعالیت های صنعتی و اقتصادی به عنوان یكی از معیارهای توسعه صنعتی و پیشرفت اقتصادی كشور شناخته شده و تأثیرپذیری شرایط اقتصادی- اجتماعی كشور در برآورد و پیش بینی مصرف آن باید موردتوجه قرار گیرد. این صنعت جزو صنایع سرمایه ای بزرگ با تكنولوژی بزرگ و پیشرفته و سرمایه بر محسوب میشود این صنعت به علت تأثیر زیادی كه روی توسعه صنایع كشورها دارد صنعت مادر نیز نامیده می شود. این صنعت می تواند شالوده بخش عظیمی از زمینه های صنعتی در هر كشور باشد. تمدن جدید برمبنای صنعت آهن و فولاد استوار است و ایجاد این صنعت از مطلوب ترین ویژگی های برنامه توسعه صنعتی كشورها به شمار میرود. صنعت آهن و فولاد در را بر روی بسیاری از صنایع دیگر به ویژه صنایعی كه كالاهای واسطه ای سنگین تولید می كنند می گشاید. اما كشورهایی باید مبادرت به ایجاد صنعت آهن و فولاد و توسعه و گسترش آن نمایند كه نسبت به كشورهای دیگر دارای مزیت نسبی هستند. به طور كلی كشورهایی كه دارای وضعیت تجارت خارجی رضایت بخش، تولیدات كشاورزی و غذایی كافی (برای پاسخگویی به نیازهای جمعیت كشورشان) نیروهای انسانی ماهر و تكنولوژیكی، منابع انرژی فراوان و مواد اولیه معدنی كافی هستند از نقطه نظر ایجاد صنایع سنگین و به ویژه صنعت آهن و فولاد دارای مزیت نسبی هستند. البته درگذشته وجود و نزدیكی سنگ آهن و سوخت (ذغال سنگ) برای رشد و توسعه صنعت آهن و فولاد ضروری بود زیرا هزینه حمل بسیار گران بود. اما امروزه این عامل نقش مهمی در توسعه این صنعت ندارد زیرا دربخش حمل و نقل تحولات عظیمی رخ داده كه این هزینه را اقتصادی نموده است. همچنین تأثیر صنعت آهن و فولاد روی فعالیت های حمل و نقل، ساختمان و به طور كلی بخش صنعت قابل ملاحظه است. كشورهای درحال توسعه ای كه دارای منابع لازم برای ایجاد كارخانه آهن و فولاد می باشند از منافع اقتصادی زیادی بهره مند می شوند در صورت ایجاد این صنعت ایجاد صنایع متنوع دیگر امكان پذیر می شود، هزینه تولید در صنایعی كه مصرف كننده فلزات آهنی هستند كاهش خواهد یافت، در ذخایر ارزی كشور صرفه جویی خواهد شد و امكانات صدور كالاهای صنعتی به علت افزایش قدرت رقابت پذیری آنها در بازارهای جهانی افزایش خواهد یافت. البته صنعت آهن و فولاد همچون نیروگاه ها و پالایشگاه های نفت و پتروشیمی نیاز به سرمایه گذاری زیادی دارند ولی اشتغال زایی این بخش ضعیف است. در این صنعت سرمایه به ازای هر كارگر بسیار بالاست و تولید به ازای هركارگر نیز زیاد است.

2- توسعه صنعت آهن و فولاد ونقش آن در اقتصاد كشور

كشور ما از زمان حكومت قاجاریه تاكنون همواره در فكر ایجاد صنایع بوده است. فكر ایجاد صنایع و به طور كلی صنعتی شدن كشور در نیمه اول قرن كنونی را میتوان از نیروی كارگری كه در صنایع اشتغال داشته تشخیص داد. نیروی كارگری كه در آن زمان در صنایع دستی شهری اشتغال داشته حدود صدهزار نفر تخمین زده شده است كه حدود 65 هزار نفر آنان در قالیبافی ،20 هزار نفر در صنایع نساجی، دوهزار نفر در صنایع فلزی و هزار نفر در تولیدات مصنوعات چرمی و حدود ده هزار نفر در صنایع متفرقه اشتغال داشته اند. در فعالیت های تولیدی و اقتصادی دیگر نیز حدود 200نفر در معادن ، حدود 300 نفر در چوب بری ،200نفر در راه آهن و حدود 500 نفر در چاپخانه اشتغال داشته اند.

صنایع و كارگاه های تولیدی جدید كه در دهه آخر قرن گذشته و اوایل قرن كنونی در كشور تأسیس شده بود شامل 61 كارخانه و كارگاه متوسط و كوچك می شد كه جمعاً حدود 1700 نفر كارگر در استخدام داشته اند. پس از جنگ جهانی دوم اقدامات پراكندهای در جهت ایجاد صنعت شروع و كارخانه هایی تأسیس شد كه باز هم این روند در بطن مسایل سیاسی و اقتصادی آن زمان نتوانست رشد چندانی بكند.

جهت تعیین نقش فولاد در اقتصاد ایران ابتدا تصویری مختصر از اقتصاد ایران و ویژگی های آن طی سال های اخیر ارائه می شود و پس از مشخص نمودن جایگاه كل بخش صنعت در اقتصاد كشور جایگاه صنعت آهن و فولاد در بخش صنعت و كل اقتصاد مورد بررسی قرار می گیرد. از ویژگی های عمده اقتصاد ما در دهه های اخیر متكی بودن اقتصاد به بخش نفت بوده، به طوری كه هرگونه تغییر وضعیت در بخش نفت، كل اقتصاد شامل بخش صنعت را تحت تأثیر قرار داده است. درسال 1352 سهم نفت در تولید ناخالص داخلی 50 درصد محاسبه شده و تا قبل از انقلاب اسلامی 70 تا 75 درصد تولید ناخالص داخلی مربوط به بخش های نفت و خدمات بوده است. علی رغم كوشش های جدی كه توسط دولت در دوران بعد از انقلاب جهت رهایی از وابستگی به نفت به عمل آمده اما اقتصاد ما كماكان وابستگی شدید خود را به بخش نفت حفظ كرده است.

درسال 1370 هنوز 58 درصد تولید ناخالص داخلی كشور مربوط به بخشهای نفت و خدمات بوده، در این سال سهم صنعت و معدن در تولید ناخالص داخلی كشور 20 درصد و سهم بخش كشاورزی 1/23 درصد گزارش شده است. بررسی سهم گروه های اقتصادی در رشد تولید ناخالص داخلی نیز نشان میدهد كه بخش نفت و خدمات سهم عمده را داشته اند. طبق محاسبات بانك مركزی جمهوری اسلامی ایران درسال 1370 تولید ناخالص داخلی كشور 9/10 درصد رشد داشته است كه سهم بخش نفت و خدمات 2/6 درصد و سهم بخش صنعت و معدن در این رشد فقط 9/3 درصد بوده است. سهم عمده درآمد ارزی كشور و درآمدهای دولت در بودجه كل كشور مربوط به بخش انرژی به ویژه نفت است.

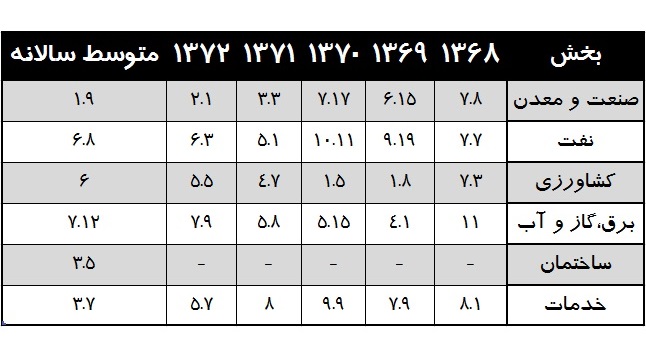

در مجموع درطول برنامه، تولید ناخالص داخلی به قیمت ثابت از رشد متوسط سالانه 3/7 درصد برخوردار شده و بررسی رشد ارزش افزوده بخشهای مختلف اقتصاد كشور در دوره برنامه اول نشان می دهد كه بخش صنعت و معدن نسبت به بخش های كشاورزی و نفت از رشد بالاتری برخوردار بوده است.

جدول(1) رشد ارزش افزوده بخش های مختلف دربرنامه اول توسعه (ارقام:درصد)

|

متوسط سالانه |

1372 |

1371 |

1370 |

1369 |

1368 |

بخش |

|

1/9 |

2/1 |

3/3 |

7/17 |

6/15 |

7/8 |

صنعت معدن |

|

6/8 |

6/3 |

5/1 |

10/11 |

9/19 |

7/7 |

نفت |

|

6 |

5/5 |

4/7 |

1/5 |

1/8 |

7/3 |

كشاورزی |

|

7/12 |

7/9 |

5/8 |

5/15 |

4/1 |

11 |

برق،گازوآب |

|

3/5 |

--- |

--- |

--- |

--- |

--- |

ساختمان |

|

3/7 |

5/7 |

8 |

9/9 |

7/9 |

8/1 |

خدمات |

جدول(1) نشان می دهد بخش صنعت و معدن در سه سال اول برنامه از رشد فزاینده ای برخوردار بوده است. رشد سریع این بخش در سه سال اول برنامه توسعه كشور ناشی از رفع مشكلاتی بود كه امكان بهره برداری از ظرفیت كارخانه های تولیدی را محدود می ساخت. سهم ارزش افزوده بخش صنعت در تولید ناخالص داخلی كه آمارهای مربوط به دوره 67-1362 در دسترس است نشان می دهد كه این سهم در دوره فوق سالانه به طور متوسط 2/7 درصد كاهش یافته است. این سهم در سال 1362 ،6/13 درصد بوده و درسال 1363 به بالا ترین حد خود(4/14 درصد) بوده و درسال 1367به 7/10 درصد رسیده و كاهش پیدا كرده است. سهم تولیدات سرمایه ای در ارزش افزوده بخش صنعت كشور از 4/13 درصد درسال 1362 به بالا ترین حد یعنی 2/15 درصد درسال طی دهه 1360 و سهم نفت از كل درآمدهای ارزی كشور بین 7/98 درصد و 85 درصد در نوسان بوده است. درآمد ارزی حاصل از فروش نفت در بازارهای جهانی از 8/21 میلیارد دلار در سال 1361 به حدود 3/6 میلیارد دلار در سال 1365 كاهش یافت و علی رغم افزایشی كه بعد از این سال در درآمدهای نفتی كشور پدید آمده، اما درآمد ارزی كشور ناشی از صدور نفت سال های اخیر از 15 میلیارد دلار فراتر نرفته است. اقتصاد ایران درسال 1365 یكی از مشكل ترین ادوار اقتصادی خود را طی سال های پس از انقلاب اسلامی پشت سر گذاشته است. در این سال قیمت نفت در بازارهای جهانی به شدت سقوط كرد و درنتیجه كاهش درآمد ارزی كشور، صنایع كشور با ركود مواجه شدند و كاهش واردات باعث تنزل عرضه كالا شد و در نتیجه تولید ناخالص داخلی در این سال نسبت به سال های قبل 1/8 درصد كاهش پیدا كرد. درسال 1365 سهم تشكیل سرمایه ثابت ناخالص در هزینه ناخالص داخلی از 19 درصد به 16 درصد كاهش یافت و بخش های صنعتی كشور به شدت از این امر صدمه دیدند زیرا كاهش واردات ماشین آلات سرمایه ای در داخل كشور توأماً باعث كاهش تشكیل سرمایه و ماشین آلات درسال1365 شد. طی سال های 1366 و 1367 نیز تولید ناخالص داخلی تحت تأثیر پایین بودن درآمدهای ارزی كشور ناشی از صدور نفت به ترتیب از رشد منفی 9/1 و 7/5 درصد برخوردار بوده، اما رشد تولید ناخالص داخلی طی برنامه اول توسعه مطابق جدول (2) بوده است:

|

رشدتولید ناخالص داخلی(درصد( |

سال |

|

3 |

1368 |

|

1/12 |

1369 |

|

9/10 |

1370 |

|

5/5 |

1371 |

|

0/5 |

1372 |

سهم تولیدات سرمایه ای در ارزش افزوده بخش صنعت كشور از 4/13 درصد در سال 1362 به بالا ترین حد یعنی 2/15 درصد درسال 1363 رسیده و از آن پس به تدریج با روندی نزولی به حدود 4/7 درصد درسال 1367 كاهش یافته است. سهم ماشین آلات و تجهیزات صنعتی كه در فرآیندهای بعدی تولید صنعتی نقش اساسی دارند، در كل تولیدات صنایع سرمایه ای كشور از 8/41 درصد سال 1362 به 3/45 درصد در سال 1365 و 3/49 درصد در سال 1367 افزایش یافته است كه این افزایش در اثر كاهش شدید سهم صنایع وسایط نقلیه موتوری (كه فعالیت های آن عمدتاً در سطح مونتاژ می باشد) بوده و نه لزوما تغییری اساسی و ساختاری در صنایع ماشین آلات و تجهیزات صنعتی كل ارزش افزوده صنایع سرمایه ای طی دوره 67-1362 سالانه به طور متوسط 2/15 درصد كاهش یافته است. سهم صنایع واسطه ای در كل ارزش افزوده صنعتی كشور از 45 درصد سال 1362 به بالا ترین حد در سال 1365 یعنی 7/48 درصد رسیده و درسال 1367 به 5/47 درصد كاهش یافته است. سهم سه رشته صنعتی اساسی یعنی فلزات اساسی آهنی، فلزات اساسی غیرآهنی و مواد شیمیایی اساسی صنعتی در كل صنایع واسطه ای كه نقش اصلی و تعیین كننده ای در اتصال حلقه های زنجیره صنعتی كشور دارند فقط 15 درصد بوده است.

این آمار، پیوند ناچیز فرآیند تولید صنعتی كشور را به مواد و صنایع داخلی و میزان وابستگی آن را به مواد واسطه صنعتی وارداتی نشان می دهد.

به طور خلاصه تحلیل فوق از نقش صنعت در اقتصاد كشور نشان می دهد كه علی رغم سعی واقعی برنامه ریزان و سیاست گزاران اقتصادی كشور جهت صنعتی كردن هرچه سریع تر كشور ساختار صنایع كشور هنوز بافتی توسعه نیافته دارد. دلیل این توسعه نیافتگی، درسهم پایین ارزش افزوده تولیدات صنعتی در تولید ناخالص كشور، سهم ناچیز صنایع سرمایه ای به ویژه ماشین آلات و تجهیزات كارخانه ای در تولید صنعتی، سهم محدود صنایع واسطه ای صنعتی در تولید صنعتی و عدم حضور و فقدان توانایی رقابت در بازارهای بین المللی و منطقه ای قابل مشاهده است. خوشبختانه صنعت آهن و فولاد كه می تواند نقش اساسی را در صنعتی كردن كشور ایفا نماید طی سال های اخیر از رشد و توسعه قابل ملاحظه ای برخوردار شده است. تولید سنگ آهن طی سالهای 72-1362 به طور متوسط سالانه 1/36 درصد رشد داشته به طوری كه از 87/1 میلیون تن در سال 1367 به حدود 4 میلیون تن در سال 1372 و 7/4 میلیون تن درسال 1373 افزایش یافته است. متوسط رشد سالانه فولاد طی سالهای 72-1368 ،4/22 درصد است كه این رشد در اثر اجرای سریع طرح های صنایع فولاد، بهبود مدیریت و افزایش بهره وری به وجود آمده است. در طی این مدت طرح عظیم مجتمع فولاد مباركه با ظرفیت 4/2 میلیون تن ورق فولاد صنعتی به بهره برداری رسید و همچنین طرح مجتمع فولاد اهواز كه در جنگ تحمیلی به صورت نیمه تمام رها شده بود در این سال ها تكمیل و با ظرفیت 55/1 میلیون تن به بهره برداری رسید. هرچند این رشد دستاوردی بسیار مهم برای اقتصاد كشور به شمار میرود اما در مقیاس جهانی سهم ایران از كل تولید فولاد جهان ناچیز است. درسال 1994 كل تولید جهانی فولاد 724 میلیون تن محاسبه شده كه سهم ایران از این تولید جهانی فقط 64/0 بوده است. در سطح آسیا هم ایران فقط 3/2 درصد فولاد این قاره را تولید میكند. درصورت ادامه رشد سریع تولید فولاد در كشور، بخش صنعت و كل اقتصاد به سرعت دگرگون می شود و كشور ما می تواند علاوه بر تأمین مواد واسطه ای فلزی موردنیاز بخش صنعت در داخل كشور به تحقق هدف افزایش صادرات غیرنفتی كشور نیز كمك قابل توجه نماید.

باتوجه به اینكه واردات فولاد در سال 1367 حدود 1/3 میلیون تن بوده با افزایش تولید در دوره فوق الذكر نه تنها به علت عدم نیاز به واردات فلزی ،در موجودی ارزی كشور صرفه جویی به عمل آمده، بلكه كشور ما موفق شده است درسال 1372، معادل 462 میلیون دلار از محل صدور فلزات به درآمد ارزی كشور اضافه كند. قابل ذكر است ارزش صادرات فلزات كشور درسال 1372 بیش از 4 برابر درآمد ارزی ناشی از فلزات درسال 1367 می باشد. سهم صادرات فلزی از كل صادرات غیرنفتی كشور (3865 میلیون دلار) در سال 1372 برابر 12 درصد می باشد. ارزش افزوده صنایع اساسی آهن و فولاد از 3/20 میلیارد ریال درسال 1358 به 4/320 میلیارد ریال در سال 1372 افزایش یافته است، به عبارت دیگر در مدت 14 سال ارزش افزوده صنعت آهن و فولاد در كشور حدود 16برابر شده است. كشور ما به ویژه درحال حاضر تمام شرایط لازم را برای توسعه بخش صنعت آهن و فولاد دارا می باشد و از نظر تولید محصولات فولادی و آهنی دارای مزیت نسبی زیاد و قابل ملاحظه است .مزیت های نسبی كشور در رابطه با صنعت آهن و فولاد عبارتند از: وجود انرژی كافی (گاز طبیعی و ذغال سنگ)، وجود سنگ آهن كافی و مواد اولیه نسوز در كشور و برخورداری از نیروی انسانی ماهر و تكنولوژیكی و حدود 30 سال تجربه در زمینه تولید آهن و فولاد. با برخوردار بودن از این مزیت های نسبی ایران می تواند و باید در بازارهای بین المللی رقابت نماید. طبق مطالعات به عمل آمده ذخایر شناخته شده سنگ آهن در كشور میتواند جوابگوی سالیانه بیش از 17 میلیون تن تولید فولاد در كشور باشد مضاف برآنكه ایران با برخوردار بودن انرژی گاز میتواند برق مورد نیاز این صنعت را تولید كند. استفاده از گازطبیعی در صنعت آهن و فولاد یك منبع جنبی نیز برای اقتصاد كشور دربر دارد. درحال حاضر جهت صدور گاز به خارج نیاز به سرمایه گذاری بسیار بالاست و نفوذ به بازارهای جهانی گاز طبیعی نیز برای یكی دودهه آینده با مشكلات زیادی همراه است. به طور كلی صنایع ایران تقریباً كمتر از هر كشور دیگری ازنظر مصرف انرژی سهم داشته است. برای مثال در چین 63 درصد انرژی مصرفی در كشور به بخش صنعت اختصاص می یابد

در اروپای شرقی این نسبت به 52 درصد و در كره جنوبی 41 درصد محاسبه شده است درحالی كه در ایران فقط 20 درصد انرژی مصرفی مربوط به بخش صنعت است و بقیه انرژی مصرفی در بخش های غیر مولد خانگی و تجاری استفاده می شود. به عبارت دیگر به نفع اقتصاد است كه به جای صدور نفت خام و گاز طبیعی، فرآورده های نفتی را در بخش های مختلف صنعت به ویژه صنعت آهن و فولاد و پتروشیمی به كار گیرد و با تولید هرچه بیشتر تولیدات صنعتی از ارزش افزوده هرچه بیشتر نیز در سطح كلان برخوردار شود.

***

اولین كارخانه ای كه در ایران به تولید پروفیل پرداخت «شركت صنعتی سپنتا» بود كه فعالیت خود را در سال 1340 آغاز نمود و تولید پروفیل توخالی را به بازار داخلی عرضه داشت. متعاقب آن با تلاش متخصصین و كارشناسان وقت، درسال 1342 پس از نصب دستگاه ساخت لوله درزجوش ،اقدام به تولید لوله نمود.

در فواصل سال های 1340 الی 1350 تعداد تولیدكنندگان لوله و پروفیل به 8 واحد در كشور رسید.

پیشگیری از اجحاف فروشندگان مواد اولیه و كالاهای خارجی و لزوم هماهنگ كردن تولیدات واحدها برحسب نیاز جامعه و حمایت از مصرف كنندگان موجب شد تا كارفرمایان و صاحبان این صنعت، نسبت به تأسیس یك تشكل صنفی غیرانتفاعی اقدام نمایند. لذا درتاریخ 5/9/1351هیأت مؤسس سندیكای صاحبان كارخانه های سازنده لوله و پروفیل به نام آقایان :

1- مهربان فلاحتی از شركت صنعتی و تجارتی سپنتا

2- كاظم وكیلی از شركت سهامی دنیای فلز

3- رضا دهقانی از شركت پروفیل نیمه سبك «سدید»

4- احمد اخوان علیزاده از شركت سهامی لوله و پروفیل سازی پارس

5- اردشیر امانت از شركت سهامی گیوار

در محل شركت سپنتا تشكیل جلسه داده و تصمیم به تأسیس تشكلی به نام «سندیكای كارفرمایان كارخانه های سازنده لوله فلزی و پروفیل در ایران» وابسته به اتاق بازرگانی و صنایع و معادن نمودند.

پس از انجام مقدمات و تشریفات لازم و تدوین اساسنامه داخلی اولین مجمع عمومی سندیكا در ساعت 10بامداد مورخه 23/9/1351 با حضور آقایان مشروحه زیر :

فریدون فلفلی، كمال بازرگان، مهربان فلاحتی از شركت سپنتا

كاظم وكیلی، امیر معزی، خائف از شركت دنیای فلز

رضا دهقانی، مهندس محمد فتحی فریمانی، از شركت پروفیل نیمه «سدید» سبك

اردشیر امانت، كیخسرو گیو، عزیزا... كامكار از شركت گیوار

عباس آهنچی، هوشنگ فتحی، سعید دهقانی، علی اصغر ساده از شركت طوس مشهد

احمداخوان علیزاده، مهندس علیزاده از شركت پارس

مصطفی سعادت، اكبر علیزاده، آسایش از كارخانه صنایع فلزی خوزستان

مصطفی، محمد هادی، محمد مهدی مهدی زاده از شركت پروفیل شیراز

عبدالرسول كشمیری از شركت سپافیل اصفهان

در محل اتاق ایران و به ریاست آقای فریدون فلفلی تشكیل و پس از تصویب اساسنامه اعضاء هیأت مدیره انتخاب شدند.

در همان تاریخ پس از خاتمه جلسه مجمع عمومی عادی، اوّلین جلسه هیأت مدیره نیز تشكیل گردید و آقایان فریدون فلفلی، كمال بازرگان، اردشیر امانت به ترتیب به سمت رئیس هیأت مدیره، دبیر و خزانه دار و بازرس سندیكا انتخاب شدند.

تا سال 1357 تعداد واحدهای تولیدكننده لوله و پروفیل فولادی به 11 كارخانه رسید

پس از به ثمر رسیدن انقلاب شكوهمند اسلامی و احساس لزوم هماهنگی بیشتر با اهداف انقلاب، در سال 1363 اعضاء سندیكا ضمن تغییراتی در مواد اساسنامه، نام سندیكا را نیز به «سندیكای تولیدكنندگان لوله و پروفیل فولادی» تغییر دادند و تا این تاریخ براساس اهداف تعیین شده به فعالیت خود ادامه می دهند.

در سال 1386 تعداد تولیدكنندگان عضو این سندیكا به 91 واحد افزایش یافته است.

اهداف و وظایف سندیكا

براساس مندرجات اساسنامه، اهداف و وظایف سندیكا به شرح ذیل است:

الف- اهداف

1- شناخت نیازهای جامعه به تولیدات صنعت لوله و پروفیل

2- ایجاد محیط همكاری، تبادل نظر، تفاهم مشترك بین مدیران این صنعت

3- برقراری ارتباط مؤثر بین مدیران و ارگان های دولتی برای تبادل اطلاعات و نظرات متقابل

4- رفع مشكلات انجام تحقیقات و موانع موجود

5- بررسی های لازم در ارتباط با این صنعت

ب- وظایف سندیكا

به منظور تحقق اهداف فوق وظایف سندیكا علاوه بر اجرای وظایف قانونی در محدوده امكانات موجود به شرح زیر می باشد:

1- تحقیق، بررسی و مطالعه در زمینه های اقتصادی و اجتماعی برای شناخت: نیازهای صنعت لوله و پروفیل، روش های افزایش كارآئی و بهره وری واحدهای تولیدی با حفظ تداوم تولید، ترسیم و پیشنهاد خطوط اساسی گسترش این صنعت همراه با برآورد حجم نیازهای جامعه، بررسی مشكلات و نارسائی های موجود و تدوین پیشنهادهای اجرایی به مسؤولین و ارگان های ذیربط درجهت رفع آنها و پیگیری تا اخذ نتیجه و بالاخره تنظیم روش های مطلوب در روابط نیروی انسانی شاغل در این صنعت در چارچوب قوانین جاری و ارزش های والای انسانی و اسلامی.

2- مطالعه، بررسی و شناخت محدودیت ها و امكانات موجو د در سرمایه گذاری های جدید در جهت تأسیس و توسعه واحدهای موجود.

3- بررسی و مطالعه لوایح و قوانین، مقررات و بخشنامه ها و دستورالعمل های مرتبط و همیاری و همفكری با مقامات در رفع اشكالات اجرایی آنها.

4- جمع آوری، تهیه آمار و اطلاعات مرتبط، تشكیل آرشیو اطلاعاتی برای آگاهی بخشیدن به اعضاء جهت اتخاذ تصمیمات صحیح در تنظیم برنامه ریزی تولید و ارائه رهنمود های لازم مربوط به مقامات اجرایی درجهت تدوین مقررات واردات و صادرات كشور و حمایت از تولیدات داخلی.

5- بررسی، مطالعه، جمع آوری و تهیه اطلاعات و آمار ازجمله:

الف- مواد اولیه و كمكی، وسایل و تجهیزات موردنیاز رشته های مختلف صنایع لوله و پروفیل درایران.

ب- میزان تولیدات واحدهای داخلی كه اینگونه مواد و تجهیزات را تولید می نمایند.

ج- كسری مواد اولیه و تجهیزات در تنظیم برنامه های واردات، تهیه فهرست آن و ارائه به مقامات اجرائی در جهت تصمیم گیری برای واردات باتوجه به اولویت كشور صادركننده و مطلوبیت كالا.

6- مطالعه و شناخت حدود و انواع وظایف و تكالیف سازمان های دولتی ذیربط و برقراری ارتباط مستمر برای ایجاد تفاهم و هماهنگی های لازم با آنها.

7- همكاری با مؤسسات علمی، پژوهشی و آموزشی در جهت تحقق اهداف سندیكا و یا تربیت نیروی انسانی موردنیاز واحدها و تأمین نیازهای فنی و تكنولوژیكی درجهت نیل به خودكفائی و پیشرفت صنعت.

8- همكاری با سازمان های ذیربط در جهت ایجاد استانداردهای لازم ملی در ارتباط با محصولات تولیدی و كالاهای مصرفی واحدهای عضو سندیكا.

9- كوشش در ایجاد زمینه های صادراتی، علاوه بر رفع نیازهای داخلی و جمع آوری اطلاعات از بازارهای جهانی به منظور عرضه و صدور كالاهای تولید شده.

10- ایجاد هماهنگی و همكاری بین كارخانجات موضوع كار سندیكا از یك طرف و سایر صنایع از سوئی دیگر برای افزایش میزان تولید و بهبود كیفیت آن، تبادل اطلاعات علمی صنعتی و تكنولوژی و تجربیات.

11- تماس و همكاری با سازمان ها و دستگاه های دولتی درجهت قیمت گذاری محصولات تولیدی با استفاده از افراد خبره.

12- قبول حكمیت و داوری بین اعضاء و سایرین در رابطه با مسائل حقوقی و فنی.

13- همكاری با مسؤولین در تنظیم برنامه برای تقسیم و تسهیم برنامه تولید، توزیع و امكانات دیگر از قبیل مواد اولیه و كمكی و تجهیزات در مواقع ضروری باتوجه به میزان نیاز واقعی هرواحد به خصوص در مواقع ضروری و بحرانی و اجرای اینگونه موارد در صورتی كه ازسوی اعضاء یا مقامات ذیصلاح به سندیكا واگذار شده باشد.

14- همكاری و هماهنگی با اتاق بازرگانی و صنایع و معادن ایران در اجرای سیاست های اقتصادی كشور.

15- بررسی، مطالعه و تهیه طرح های پیشنهادی در زمینه های زیر.

الف- سرمایه گذاری درجهت تأمین مواد اولیه و تجهیزات موردنیاز این صنعت در جهت خودكفایی بیشتر.

ب- تعیین روش های اجرایی برای ایجاد و تأسیس مراكز تحقیقات مهندسی و خودكفایی در واحدهای تولیدی عضو به منظور كاهش قیمت ها، كنترل كیفیت و كمیت تولید و غیره.

اركان سندیكا

اركان سندیكا عبارتند از مجامع عمومی عادی و فوق العاده، هیأت مدیره، بازرس و دبیر اجرایی

مجمع عمومی عادی سندیكا سالی یك بار تشكیل می گردد و از عمده وظایف آن انتخاب هیأت مدیره، تصویب ترازنامه و گزارش هیأت مدیره و بازرس سندیكا است.

هیأت مدیره سندیكا نیز كه هر دو سال یك بار به صورت افتخاری توسط مجمع انتخاب می گردند معمولاً هر پانزده روز یك بار تشكیل جلسه داده و با درنظر گرفتن آخرین اطلاعات و اخبار مكتسبه و رویدادهای این صنعت، پس از بحث و تبادل نظر لازم درخصوص حفظ منافع ملی و اعضاء اتخاذ تصمیم می نمایند.

درحال حاضر آقایان :

1- سید علی محمد ابوئی مهریزی رئیس هیأت مدیره ومدیرعامل شركت فولاد صنعت مهدی و رئیس هیأت مدیره شركت نورد لوله یاران 2- احمد پزنده مدیرعامل شركت نیكان پروفیل 3- امرا... زمانی علویجه مدیرعامل شركت تعاونی فولاد علویجه 4- سیدحسن میركاظمی رئیس هیأت مدیره شركت كارخانجات دنیای فلز به ترتیب به عنوان رئیس، نایب رئیس ، منشی و اعضاء هیأت مدیره، به ایفاء امور محوله می پردازند. همچنین آقای رضا قندی به عنوان بازرس سندیكا فعالیت می نمایند.

در سنوات اخیر همزمان با تغییر مدیریت در سندیكا، تحول علمی فرهنگی در روند امور به وجود آمد كه ازجمله می توان به تشكیل واحدهایی به نام گروه های ظرفیت سنجی و تحقیق و توسعه و همچنین انتشار نشریه داخلی سندیكا به نام «نیمرخ» اشاره نمود.

از آنجائی كه آشنایی با این كمیته ها خالی از لطف نبوده و ازطرفی ذهن خوانندگان محترم را نسبت به دسترسی به برخی از اطلاعات علمی و فنی مرتبط سوق می دهد اشاراتی به اهداف و وظایف واحدهای مذكور میگردد:

گروه ظرفیت سنجی

هدف از تشكیل این گروه كه با هماهنگی وزارت صنایع تشكیل گردیده است دستیابی به توان واقعی سالانه شركت های تولیدكننده لوله و پروفیل آهنی و شناسایی امكانات سخت افزار و نرم افزاری تولیدكنندگان می باشد كه متخصصین زبده و منتخب سندیكا پس از بازدید دقیق از كارخانجات تولیدكننده لوله و پروفیل آهنی در كشور، گزارش كارشناسی خود را جهت بهره برداری به هیأت مدیره سندیكا ارائه می دهند.

سیرتكاملی صنعت لوله و پروفیل فولادی در ایران

1401/03/01پس از خاتمه جنگ جهانی دوم، به موازات فزونی جمعیت ایران و بهبود وضع اقتصادی، نیاز به ساختن اماكن مسكونی، اداری و تجاری جدید بیشتر احساس شد، لذا از آنجائی كه ساختن بدون مصالح لازم امكان پذیر نبود، لذا مردم به فكر تولید مصالح ساختمانی افتادند.

تا آن زمان در و پنجره در ایران از چوب ساخته می شد و به علت وضع اقلیمی خاص منطقه، چوب كافی در دسترس نبود، از این رو باتوجه به فن آوری فراگیر، ناچاراً مردم برای نیل به این منظور به آهن و آلومینیوم روی آوردند و با وارد نمودن انواع پروفیل برای ساختن درب و پنجره و لوله های فولادی جهت آبرسانی تا حدودی با این صنعت آشنا شده بالطبع واردات این نوع كالا رو به ازدیاد نمود.

گرانی اجناس فوق و وابستگی بیش ازحد مملكت به بیگانه موجب شد تا دست اندركاران و علاقمندان به این بخش از صنعت جهانی به فكر تهیه كالای فوق در داخل كشور گردند.

گفتنی است صنعت پروفیل در جهان بیش از یك قرن پس از صنعت لوله پدیدار گشت بدین معنی كه ساخت لوله درزجوش حدوداً در اوائل قرن 19 به دنبال كشف گاز روشنایی «در انگلستان» میسر واقع شد و تاریخ شكل گیری و تكامل صنعت لوله سازی بیش از یك قرن به طول انجامید و پس از جنگ جهانی دوم بود كه صنعت پروفیل توخالی در جهان آغاز شد و ابتدا در کشور آلمان پدیدار گشته و سپس به دیگر كشورهای اروپایی منتقل گردید.

تاریخچه این صنعت در ایران، به ابتدای دهه 40 بر می گردد. تاقبل از این زمان، پروفیل های آهنی در كارگاهی كه ماشین آلات آن توسط بنیان گذار این صنعت در ایران (مهندس فتحی) طراحی و ساخته شده بود تولید می گردید ولی از پایان دهه 30 و شروع دهه 40، كارخانجات تولیدكننده پروفیل های آهنی در ایران موجودیت یافتند.

تاریخچه روند شكل گیری و پیدایش واحدهای تولیدكننده این صنعت را میتوان به سه دوره مختلف تقسیم بندی كرد:

1- دوره اول: شامل احداث كارخانه های اولیه لوله و پروفیل در پایان دهه 30 و اوایل دهه 40 كه فقط در تهران چند كارخانه ساخته شد. این واحدها هنوز هم، جزء تولیدكنندگان عمده این محصول در كشور به شمار می روند.

2- دوره دوم: شامل تأسیس كارخانه هایی در سایر مناطق صنعتی كشور ازجمله اصفهان، یزد، ساوه و مشهد می باشد كه عمدتاً در اوایل دهه 50، احداث شدند و عمر كمتری نسبت به واحدهای دوره اول دارند و درحال حاضر نقش قابل ملاحظه ای در تولید این محصول ایفا می كنند.

3- دوره سوم: شامل احداث واحدهای تولید لوله و پروفیل در سال های بعد از انقلاب می باشد. كارخانه های این دوره نسبت به دوره های قبل كوچكتر بوده ،ظرفیت آنها در مقایسه با واحدهای قدیمی، كمتر می باشد و اكثراً به تولید پروفیل های باز یا لوله های صنعتی اشتغال دارند.

به طور كلی، از اوایل دهه 60 به بعد، واحد عمده ای در این گروه تأسیس نشد یا به مرحله بهره برداری نرسید و سرمایه گذاری ها اكثراً در جهت طرح توسعه، توسط واحدهای قبلی انجام گرفت.

دوره اول:

نخستین واحدهای تولیدكننده لوله و پروفیل از اواخر دهه 30 و اوایل دهه 40 در ایران شكل گرفتند. تا قبل از این، محصولات موجود این گروه در بازار، توسط واردات تأمین می شد. بیشتر واردات پروفیل از كشور ایتالیا بود. «مهندس فتحی» در زمینه ایجاد یك واحد ساخت پروفیل در ایران شروع به فعالیت كرد و در یك كارگاه كوچك ، ساخت ماشین آلات و قالب های شكل دهی پروفیل را آغاز نمود.ایشان در سال 1339، به كمك شُركای دیگرش، شركت سپنتا را تأسیس كردند. اولین شركت با سرمایه ده میلیون ریال، به منظور ساخت لوله سفید و سیاه، تیر چراغ برق ،پروفیل سبك و نیمه سبك، ورق گالوانیزه، مصنوعات آهنی، ساخت ماشین آلات و تجهیزات صنعتی مجاز تأسیس گردید ولی عملاً از سال 1341 به مرحله بهره برداری رسید.

به تدریج واحدهای دیگری نیز در زمینه تولید این محصول شروع به كار كردند و تمامی آنها، ماشین آلات پروفیل سازی خود را از ماشین های ساخته شده توسط مهندس فتحی خریداری نمودند. در ابتدای كار ساخت ماشین آلات منحصر به ماشین های پروفیل سازی بود و ماشین های لوله سازی، ازخارج خریداری می شد ولی بعدها، در ایران ساخته شد و فقط سیستم جوش آن، از خارج از كشور تأمین می گردید.

درسال 1340 كارخانه دنیای فلز در كیلومتر 18 جاده مخصوص كرج تأسیس شد. این كارخانه، نظیر سپنتا قادر به تولید انواع لوله سیاه و گالوانیزه و همچنین انواع پروفیل های باز و بسته بود. درسال 1342 مهندس فتحی از شركت سپنتا جدا شد و شركتی به نام «ماشین سازی فتحی و پسران» را تأسیس كرد.

هدف این شركت، تولید سقف های فلزی، ساخت ماشین های صنعتی و پروفیل های نیمه سبك ذكر گردیده بود. درسال 1346، با پیوستن سهامداران جدید به این شركت نام آن به پروفیل نیمه سبك تبدیل گردید و محل آن نیز به جاده ساوه ، كیلومتر 10 تغییر یافت.

سایر كارخانه هایی كه در این دوره شروع به فعالیت كردند، عبارتند از:

گیوار (سال 1342در تهران) و پروفیل سازی پارس.

شركت پارس در سال 1343 با سرمایه 000/000/50 ریال به منظور ساخت انواع لوله و پروفیل و ماشین آلات در تهران تأسیس گردید. پروانه تأسیس كارخانه در سال 1344 اخذ شد و بهره برداری از آن جهت تولید انواع پروفیل در نیمه دوم سال 1346 آغاز گردید.

بدین ترتیب 5 شركت فوق به تدریج در تهران كه در آن زمان به سرعت درحال رشد بود و مركز توسعه صنعتی كشور به شمار میرفت برپا شدند و نخستین تولیدات لوله و پروفیل ساخت داخل را روانه بازار كردند.

|

محل |

سال تأسیس |

كارخانه |

|

اصفهان |

1348 |

سپافیل |

|

مشهد |

1350 |

پروفیل طوس |

|

یزد |

1354 |

پروفیل یزد |

|

اصفهان |

1354 |

گروه صنعتی سپاهان |

|

ساوه |

1355 |

كارخانجات نورد و پروفیل ساوه |

دوره دوم:

این دوره كه از اواخر دهه 40 شروع شد و تا اواسط دهه 50 ادامه داشت ،شامل تأسیس كارخانه هایی در برخی از مناطق كشور، غیر از تهران می شود كه به اجمال به معرفی آنها می پردازیم:

كارخانه های فوق در دوره ای احداث شدند كه ارزش ذخایر انرژی ایران به علت بالا رفتن قیمت نفت در بازارهای جهانی به نحو قابل توجهی افزایش یافت و بخش عمده ای از سرمایه گذاری در این جهت را دولت به صورت وام در اختیار تولیدكنندگان قرار داد. به همین دلیل اكثر ماشین آلات و تجهیزات كارخانه ای این دوره، وارداتی بودند. این واحدها در سال های اخیر در راستای طرح های توسعه اقدامات قابل توجهی انجام دادند از دیگر واحدهایی كه در این دوره احداث شدند، می توان از طرح توسعه شركت سپنتا در اهواز نام برد.

در سال 1352، موافقت گردید كه شركت سپنتا به عنوان طرح توسعه، كارخانه ای در اهواز ایجاد نماید ولی بهره برداری از آن عملاً تا سال 62 به طول انجامید. در تاریخ 1/7/54، این شركت به سهامی عام سپنتا تغییر نام یافت و سهام آن درمعرض فروش عمومی قرار گرفت.

یكی از واحدهای دولتی كه محصولاتش می تواند در این گروه قرار گیرد شركت ملی نورد و لوله اهواز می باشد. این شركت در سال 1346 با سرمایه 320 میلیون ریال به منظور تولید كلاف ورق و انواع لوله تأسیس گردید و در سال 1350 به بهره برداری رسید. ازسال 1353، طرح توسعه كارخانه ،به منظور افزایش تولید و ایجاد واحدهای جدید آغاز گردید.

در طرح توسعه، كوره دوم پیش گرمكن و برش سنگین ورق، توسط كارشناسان ایرانی، تكمیل و راه اندازی گردید. این كارخانه درحال حاضر متشكل از واحدهای زیر می باشد:

كارخانه نورد به منظور تولید كلاف ورق فولادی

كارخانه لوله سازی شماره یك برای تولید لوله سیاه به قطر 5/0 تا 6 اینچ

كارخانه لوله سازی شماره دو برای تولید لوله سیاه به قطر 5/0 تا 4 اینچ

واحد گالوانیزه لوله

تولیدات ورق فولادی این شركت، در برخی از واحدهای دیگر نیز، برای تولید لوله و پروفیل مورد استفاده قرار می گیرد.

شركت كالوپ:

این كارخانه درسال 1363، تأسیس گردید و لوله های 6 ،8 ،10 ،12 ،14 و 16 اینچ آبرسانی و پروفیل های ستونی مرتبط با ابعاد لوله های آن را تولید می كند.

گروه آذربایجان :

محل كارخانه تبریز است و در سال 1364 تأسیس گردید و تولید آن فقط پروفیل باز می باشد.

گروه ثابت یزد :

محل كارخانه یزد است و انواع لوله ها و پروفیل باز و بسته را تولید می كند.

پروفیل سازی شیراز :

محل كارخانه شیراز است و فقط پروفیل های باز تولید می كند.

دوره سوم:

در دوران پس از انقلاب، تعدادی از كارخانه ها طبق قانون حفاظت و توسعه صنایع ایران، مصوب شورای انقلاب، ملی اعلام شدند از جمله :

1- پروفیل نیمه سبك (گروه صنعتی سدید): این شركت در سال 58 ،مشمول بند [ ج ] قانون فوق الذكر قرار گرفت و در سال 60، تحت پوشش سازمان گسترش و نوسازی صنایع ایران قرار گرفت، با گسترش بخش های ماشین سازی و ریخته گری آن در سال 68، نام «گروه صنعتی سدید»جایگزین پروفیل نیمه سبك كه فقط بیانگر بخشی از فعالیت های این شركت بود گردید.

2- لوله و پروفیل سازی پارس: این كارخانه بعد از انقلاب مشمول قانون قرار گرفت و از تاریخ 17/4/59 ، به وسیله مدیران دولتی اداره شده است و درحال حاضر، 70% سهام آن متعلق به بخش خصوصی و 21% آن متعلق به سازمان گسترش و 9% متعلق به شركت سرمایه گذاری ایران می باشد.

3- شركت سپنتا : این شركت درحال حاضر توسط بنیاد 15 خرداد، اداره می شود.

4- نورد و لوله اهواز : این شركت پس از انقلاب مطابق بند «الف» ملی اعلام گردید.

لازم به ذكر است كه اهم حوزه مصرف لوله و پروفیل فولادی تولید شده در داخل كشور بوده

ولی درشرایط حاضر، بدون شك مطمئن ترین راه برای گریز از تنگناهای ارزی و خرید مواد اولیه (انواع ورق)، قطعات یدكی، تجهیزات، بازسازی خطوط فعلی یا خرید خطوط تولیدی نو توسط شركت های تولیدكننده لوله و پروفیل فولادی، همانا صادرات این محصولات به خارج از كشور است.

زمانی كه از صادرات لوله و پروفیل صحبت می شود، بدیهی است كه بلافاصله باید كیفیت كل فعالیت های بازاریابی خارجی یعنی قیمت لوله و پروفیل (مناسب بودن آن نسبت به سطح بازار بین المللی)، كیفیت توزیع آن، كیفیت ترویج آن جهت فروش و كیفیت بازارداری لوله و پروفیل را مدنظر قرار داد.

باتوجه به نتایج تجربیات و اطلاعات و آمار موجود، ملاحظه می شود كه به طور كلی برخی تولیدكنندگان لوله و پروفیل، توانسته اند به بسیاری از بازارها وارد شوند اما نتوانسته اند این بازارها را حفظ كرده و یا گسترش دهند.

علل امر فوق، گلوگاه های موجود صادرات، نقش دولت و ارگان های ذیربط و بعضی موارد دیگر می باشد.

ولی تا جایی كه اطلاعات هرچند با كمبودهایی در دست است، ازنظر جغرافیایی، بازارهای عمده لوله و پروفیل ایران در خارج از كشور عبارتند از :

-امارات عربی -انگلستان

-كویت -ایتالیا

-عربستان -اتریش

-قطر -بلژیك

-كشورهای آسیای میانه -برخی از كشورهای آفریقایی

***

سیستم های جوش و سیر تكامل آن

1401/03/01همانگونه كه در فصول قبلی شرح آن گذشت، در فرآیند تولید لوله و پروفیل فولادی، جهت تولید لوله و بسیاری از انواع پروفیل ها موسوم به پروفیل های بسته، لازم است دولبه ورق در نقطه تماس به یكدیگر جوش داده شوند. بنا به اهمیت موضوع در این فصل به شرح بعضی از روش های جوش مورداستفاده در این رابطه می پردازیم.

1_ جوش شعله ای یا كوره ای

با كشف گاز روشنایی درسال 1815 در انگلستان توسط ویلیام موردوك كوشش شد لوله ازطریق آهنگری تولید و با كمك كوره گازی جوش داده شود. در سال 1825 یك تاجر آهن به نام جیمز ویت هاوس موفق به ثبت روش خود در تولید لوله درزجوش گردید. او یك نوار آهن با عرض معین را با چكش كاری بر روی یك سنبه و یا به وسیله یك قالب به صورت لوله فرم داد. سپس ابتدا نیمی از لوله را در یك كوره شعله ای تادمای جوش «1300 تا 1400 درجه سانتیگراد» گرم نمود و یك سر آن را با كمك انبر كشش از قالب كشش یك دستگاه كشش زنجیری رد نمود و از این طریق توانست دو لبه را به هم جوش دهد. پس از سرد شدن نیم دیگر لوله نیز به همین روش ساخته شد.

در این روش قالب از دو نیمه ساخته شده بود. هنگام عبور قسمت سرد، قالب، عبور بدون فشار قطعه را امكان پذیر می ساخت ولی هنگام عبور قسمت گرم فشار زیادی را به لوله وارد می نمود تا دو لبه به هم جوش شود.

در سی سال اول پس از كشف روش جیمز ویتهاوس قدم به قدم در انگلستان پیشرفت هایی برای روش فوق پیشنهاد و به اجرا گذاشته شد، چنانكه درسال 1852 این روش به نقطه اوج خود رسید. در شكل (1-7) این روش به طور شماتیك به تصویر درآمده است. امروزه هنوز این روش در برخی از كشورها مورد استفاده قرار می گیرد.

شكل (1-7) : شماتیك روش جوش كورهای

انگلیسی ها سال ها روش تولید لوله را مخفی نگه داشته و به این ترتیب انحصار تولید لوله را در جهان سال ها در اختیار داشتند. اما در سال 1846 آلبرت پونسگن در منطقه غرب آلمان كارگاهی برای ساخت لوله باهمان روش تأسیس نمود كه در سال 1849 به بهره برداری رسید.

2_ روش فریتس مون

تكامل تولید لوله جوشی در سال 1931 و به وسیله یك امریكایی به نام فریتس مون كامل گردید. او توانست ازطریق جوش كوره ای، لوله را از نوارهایی با طول زیاد تولید نماید. با این روش تولید لوله تا قطر خارجی 3/114 میلی متر یعنی 4 اینچ قابل تولید بود.

همانگونه كه در شكل (2-7) دیده می شود نوار پس از گرم شدن در كوره از یك سری غلتك های افقی و عمودی جهت فرم دهی و غلتك های فشاری جهت جوش دو لبه عبور داده می شود. قبل از ورود لوله به درون غلتك ها دولبه با كمك دمنده هایی تا نقطه جوش حرارت داده می شوند. اختلاف دمای بین دو لبه و بقیه عرض نوار امكان افزایش فشار و در نتیجه جوش بهتر و تولید تمیزتر را فراهم می نماید

شكل (2-7) : شماتیك روش فریتس مون

یك خط تولید به روش فریتس مون تشكیل شده است از تجهیزات جوش لب به لب نوار، یك انباره جهت ذخیره كردن نوار و جلوگیری ازتوقف خط به هنگام جوش دو نوار، یك كوره عبوری كه نوار با عبور از آن تا دمای جوش گرم می گردد و بالاخره غلتك هایی كه در بالا به آنها اشاره شد. در خطوط جدید پس از جوش دو لبه و تولید لوله با قطر خارجی معین از یك سیستم كشش غلتكی نیز استفاده می كنند تا لوله های با قطر پایین تر به راحتی تولید شود.

كارگاه های زیادی در سطح جهان هنوز از روش فریتس مون جهت تولید لوله آب و گاز استفاده می كنند. این روش بسیار اقتصادی بوده و راندمان بالایی دارد اما از این روش نمی توان در تولید لوله های با كیفیت كه در دیگ های بخار و نظایر آن به كار می روند استفاده كرد.

3_ روش زونیكسن

چنانكه دیده شد در روش های كوره ای نوار در كوره تا دمای مناسب جهت جوش گرم می گردد. یك كارخانه دار نروژی به نام زونیكسن به فكر استفاده از انرژی برق برای گرم كردن لبه های ورق جهت جوش افتاد.

شكل (3-7) به طور شماتیك این روش را نشان می دهد. همانگونه كه در تصویر مشاهده می شود در این روش از سه الكترود تیغه ای استفاده می گردد. تیغه ها دارای ضخامت های متفاوت می باشند. تیغه اول ضخیم ترین و تیغه سوم نازك ترین آن است. الكترودهای تیغه ای طوری روی لوله قرار می گیرند كه لوله هنگام عبور از تیغه سوم به گرمای جوش برسد. هریك از الكترودها به یك فاز برق وصل می شوند. غلتك های فشار به كار رفته باید از لحاظ برقی عایق شوند. این غلتك ها نه تنها به عنوان غلتك جوش بلكه همچنین به عنوان غلتك محرك لوله نیز مورداستفاده قرار می گیرند. با وجودی كه نقطه تمركز گرما در لبه های درز لوله قرار دارد ولی به علت هدایت گرمایی حرارت در كل سطح مقطع لوله پراكنده می شود.

روش زونیكسن در سال 1928 به ثبت رسید و از آن سال تاكنون تعداد زیادی كارگاه لوله سازی با این روش بكار پرداخته اند كه هنوز نیز تعدادی از آنها به كار گرفته می شوند.

شكل (3-7) : شماتیك روش زونیكسن

4_ روش جوش القایی فركانس متوسط

از سال 1965 درز لوله را با كمك جریان برق و با روش القایی با فركانس بین 4 تا 10 كیلوهرتز جوش می دهند. در این روش جریان برق با كمك یك سری ایندكتور خطی به درز لوله و بدون تماس با آن انتقال داده شده و گرمای حاصل را جهت جوش لبه ها مورد استفاده قرار می دهند. ایندكتورهای خطی پشت سرهم قرار گرفته و بسته به توان خط تا نیم متر فاصله را در بر می گیرند. جهت راندمان خوب، این اندكتورها خیلی نزدیك لبه های لوله كار گذاشته می شوند. ازطریق القا و به خاطر بالا بودن دانسیته توان مقدار زیادی انرژی در زمانی كوتاه به لبه های لوله منتقل شده و به علت اثر پوستی مقدار زیادی گرما در فاصله كمی از لبه به وجود می آید انتخاب فركانس و توان، به ضخامت لوله و سرعت خطی تولید بستگی دارد و از رابطه ژول(P=R.I2) به دست می آید

در یك خط جوش با این روش یك ژنراتور فركانس متوسط با كمك یك ترانسفورماتور با خازن های موازی جریان لازم را به وجود آورده و به وسیله ایندكتور به لبه های لوله القا می كند. لبه های درز لوله به عمق 5 تا 10 میلیمتر تا دمای جوش گرم می شوند كه با فشار حاصل از غلتك های جوش به هم جوش می گردند.

شكل (4-7) به طور شماتیك تجهیزات جوش لوله با روش القایی فركانس متوسط با دو ایندكتور را نشان می دهد.

.

شكل (4-7) : شماتیك روش جوش القایی فركانس متوسط

5_ روش جوش گازی

در این روش گرمای لازم برای جوش از سوختن مخلوط گاز و هوا به دست می آید.

در سال های اولیه استفاده از این روش از گاز هیدروژن استفاده می گردید ولی با كشف گاز استیلن این گاز به جای هیدروژن به كار گرفته شد.

سوختن گاز استیلن با اكسیژن حرارتی معادل 3100 درجه سانتیگراد تولید می نماید. گاز استیلن از تركیب كاربید كلسیم و آب به دست می آید.

اولین جوش با این روش در حدود سال های 1910 ساخته شد. در آن زمان تنها پِیك جوشكاری تك شعله وجود داشت. خط تولید از یك خط فرمینگ كه وظیفه تغییر فرم نوار گرم یا سرد را به عهده داشت به همراه یك پیك جوشكاری تشكیل می شد. با پیدایش پیك های چند شعله (تا 16 شعله) خط لوله سازی نیز تكمیل گردید. در كنار میز فرمینگ میز جوش و سپس میز سایزینگ و بالاخره اره اضافه شد. شكل (5-7) به طور شماتیك تجهیزات یك خط لوله سازی با این روش را نشان میدهد

شكل (5-7) : شماتیك روش جوش گازی

پنج جفت غلتك فرمینگ وظیفه فرم دادن نوار را به صورت لوله درزدار به عهده دارد. به دنبال آنها دو جفت غلتك فشار وظیفه نزدیك كردن درز لوله به هم را دارد، تا پس از گرم شدن لبه ها با كمك پیك چند شعله دو لبه به هم جوش شود. به دنبال آنها دوجفت غلتك سایزینگ جهت سایز كردن لوله و در بین آنها یك غلتك تابگیر برای تابگیری به كار رفته است

در آغاز استفاده از این سیستم جوش، تولید متناسب با طول نوار عملی بود. اما بعدها با جوش دادن لب به لب چند نوار امكان تولید پیوسته فراهم گردید.

استفاده از این سیستم جوش امروزه در مقیاس بسیار كمی متداول بوده و جای خود را به سیستم جوش برقی داده است.

6_ جوش مقاومت الكتریكی با فركانس پایین

درسال 1856 فیزیكدان انگلیسی جیمز ژول رابطه میان مقاومت اصطكاكی و گرما را كشف نمود كه به گرمای ژول معروف است. طبق این نظریه چیرگی بر مقاومت اصطكاكی در یك جسم كه از آن جریان برق عبور می كند گرما تولید می نماید. میدان الكتریكی، كاری معادل QU با توان ρ= U.Q/t=U.I=R.I2انجام می دهد.

درسال 1877 یك مربی جوان دانشگاه به نام مهندس الیهیو تامسون مجدداً این پدیده را مدنظر قرار داد و به این نتیجه رسید كه می توان از گرمای حاصل در یك مقاومت الكتریكی برای جوشكاری استفاده كرد.

درسالهای بین 1886 تا 1890 تامسون روش هایی را در مورد جوشكاری الكتریكی فلزات به ثبت رسانید. درسال 1898 او اولین دستگاه جوش برقی و اولین ترانس جوش را در جهان ساخت. در همین سال شركت " استاندارد تول" در شهر كلیولند ایالت اوهایو امریكا روشی را به ثبت رسانید كه از سیستم جوش مقاومتی برای جوش و تولید لوله استفاده میشد.

در روش استاندارد تول دو الكترود مجزا از هم در كنار غلتك های فشار با لبه های لوله درزدار در تماس قرار گرفته جریان برق را به لبه های لوله منتقل می نمایند. شكل (6-7) به طور شماتیك این روش را نشان میدهد

.

شكل (6-7) : شماتیك روش جوش الكتریكی

روش جوش مقاومت الكتریكی در ایالات متحده و سپس در آلمان تحرك زیادی در صنعت لوله سازی از ورق گرم به صورت پیوسته ایجاد نمود. مشكل اصلی در این روش هدایت دقیق لبه های لوله به زیر الكترودها است. پیش فرض جوش مطلوب در این روش ورق خوب نورد شده با تلرانس عرض و ضخامت بسیار كم است. این روش هنوز هم مورد استفاده قرار می گیرد

7_ روش كانداكتیو(روش جوش مقاومتی فركانس بالا )

روش جوش مقاومتی با انتقال توان به وسیله كنتاكت با فركانس تا 450 كیلوهرتز در سال 1956 به وسیله شركت New Rochell Tool Corp و تحت نام "ترماتول" اجرا گردید. چنانكه در شكل (7-7) دیده می شود در این روش جریان فركانس بالا ازطریق دو كنتاكت به لبه های لوله منتقل می گردد. در فركانس بالا میدان متناوب مغناطیسی تأثیر زیادی روی عبور جریان ها می گذارد، طوری كه این جریان ها را می توان در مسیرهای خاصی

هدایت نمود

شكل (7-7) : شماتیك روش جوش فركانس بالا با كنتاكت

مشخصه اصلی جریان های فركانس بالا در تأثیر پوستی است. تحت این عنوان چنین فهمیده می شود كه جریان در یك هادی مثلاً یك میله با افزایش فركانس تحت اثر القاء همواره هرچه بیشتر به سمت سطح خارجی رانده می شود، درحالیكه جریان مستقیم از تمام سطح هادی عبور می كند. در جریان متناوب شدت جریان با افزایش فركانس در داخل هادی كم شده و در سطح خارجی بر عكس افزایش می یابد.

تأثیری معادل "اثرپوستی" در جریان فركانس بالا (تحت تأثیر القا) "اثر كشش متقابل" است، و از این واقعیت سرچشمه می گیرد كه جریان های فركانس بالایی كه از دو هادی نزدیك به هم و در خلاف جهت یكدیگر عبور می نمایند یكدیگر را جذب می كنند. اجرای این پدیده در روش جوش فركانس بالا با كنتاكت نتیجه زیر را به دست می دهد

جریان فركانس بالا در یك قشر نازك یك كنتاكت عبور نموده از آنجا به لبه درز لوله انتقال می یابد و در نقطه اتصال این لبه (نقطه جوش) لبه لوله را دور زده از لبه دیگر به كنتاكت دیگر برمی گردد. در اثر پدیده جذب جریان های مختلف الجهت قسمت اعظم این جریان ها از قشر نازك لبه لوله و نه از پیرامون آن عبور می نماید. در اثر عبور این جریان، گرما نیز در لبه نازك لوله ایجاد می شود كه به علت مقاومت اهمی بالا در نقطه جوش تمركز گرما تا حد رسیدن به درجه حرارت جوش در این نقطه به وجود می آید.

به علت عبور جریان از پوسته، مقاومت واقعی برای جریان فركانس بالا تا 50 برابر بیشتر از سیستم جوش مقاومتی با فركانس پایین است، درنتیجه جریان لازم برای جوش در آن 20/1 تا 50/1 برابر جریان لازم درجوش فركانس پایین است. بنابراین در این روش سرعت جوش به مقدار قابل ملاحظه ای قابل افزایش است و زمان جوش آنقدر كوتاه است كه خطری متوجه لوله نمی شود. به همین خاطر از این سیستم نه تنها برای موادی كه قابلیت جوشكاری خوبی دارند، بلكه در مورد موادی كه قابلیت جوشكاری كمی دارند و حتی فلزات غیرآهنی می توان استفاده نمود.

8_ سیستم اندوولد (جوش مقاومتی فركانس بالا به صورت ایندكتیو )

امكان انتقال جریان فركانس بالا ازطریق القا جهت جوش درز لوله سال هاست كه شناخته شده است. اولین ثبت این روش به سال 1930 مربوط می شود. در دهه 50 این روش به خصوص در امریكا مورد استفاده قرار گرفت . در دهه 70 شركت مانسمان با كمك شركت زیمنس این روش را به وسیله یك ترانس كه برق با فركانس 450 كیلوهرتز تولید می نمود در سیستم های جوش لوله مورد استفاده قرار داد. جریان فركانس بالا در این روش توسط یك لامپ اسیلاتور تولید و از طریق یك سیم پیچ به نام ایندكتور كه در دور لوله قرار می گرفت به آن القا می گردید. جریان القایی از لبه لوله در دو جهت پیرامون و درز تا محل اتصال دو لبه عبور نموده سپس در خلاف جهت برمی گردد. گرمای حاصل در این سیستم همانند سیستم جوش فركانس بالا با كنتاكت، در لبه درز لوله متمركز می شود. مزیت این سیستم نسبت به سیستم جوش با كنتاكت در انتقال و یا به عبارت بهتر القاء جریان بدون تماس است كه درنتیجه در روی لوله اثر تماس باقی نمی ماند و ایندكتور نیز سایش نمی یابد. بدین جهت از این سیستم برای تولید لوله با كیفیت بالا می توان استفاده كرد

شكل(8-7) سیستم جوش فركانس بالا با ایندكتور را به طور شماتیك نشان می دهد

شكل (8-7) : شماتیك روش جوش فركانس بالا با اندكتور

9_ روش جوش با قوس آرگون

در طول جنگ جهانی دوم در ایالات متحده امریكا روش جدید جوش قوس الكتریكی كشف شد كه جهت جوش فلز منیزیم در صنایع هواپیما سازی مورد استفاده قرار گرفت. این روش بعدها در سایر كشورها مورد استفاده قرار گرفته و برای جوش كلیه فلزات غیر آهنی و فولادهای آلیاژی استفاده شد.

جوش قوس آرگون برای فولادهای آستنیتی به خوبی قابل استفاده است. آرگون به عنوان گاز محافظ، از ورود اكسیژن و هیدروژن در محل جوش جلوگیری نموده مانع از ایجاد سرباره و به خصوص سرباره كروم می گردد. جوش قوس آرگون به ویژه برای جوش لوله های با ضخامت كم از فلزات فوق الذكر بسیار مناسب است. در این روش گرما در اثر قوس الكتریكی بین الكترود كه از جنس تنگستن است و درز لوله به وجود می آید و وجود گاز آرگون محافظ خوبی برای جلوگیری از ورود ناخالصی در محل جوش می شود

شكل (9-7) یك دستگاه اتوماتیك جوش آرگون را نشان می دهد. در این روش می توان هم از برق مستقیم و هم از برق متناوب استفاده كرد. استفاده از برق متناوب با فركانس زیاد امكان جوش لوله از تمامی فلزات و با ضخامت حتی كمتر از 1 میلیمتر را به خوبی فراهم می سازد. سرعت زیاد و منطقه كوچك جوش باعث كم شدن خطر تغییر شكل و ترك خوردگی می شود. این روش در جوش فولادهای آلیاژی به خوبی قابل استفاده است.

شكل(9-7) : شماتیك روش جوش با قوس آرگون

10_ روش جوش زیر پودر

حدود 50 سال است كه روش جوش زیر پودر شناخته شده می باشد. این سیستم در اصل و از لحاظ اصول فیزیكی همانند جوش قوس الكتریكی است با این تفاوت كه در این روش ذوب شدن محل جوش توسط قوس الكتریكی در زیر پودر صورت می گیرد. پودر قبلاً در محل درز لوله آماده جوش ریخته می شود. الكترود جوشكاری را یك مفتول صاف و بدون پوشش تشكیل می دهد كه باسرعت ثابت حركت می كند.

شكل (10-7) به طور شماتیك كلیه تجهیزات یك دستگاه جوش زیر پودر را نشان می دهد. از یك قیف مخصوص پودر به درز لوله ریخته می شود. سیم جوش از یك مخزن با كمك غلتك های هدایت كننده به نازل جوش حمل می گردد. در آنجا جریان برق به وسیله یك كنتاكت اصطكاكی به سیم جوش منتقل میشود. پودر استفاده نشده از محل جوش مكیده شده و جمع آوری می گردد

این روش جوش برای جوش طولی و اسپیرال، لوله های بزرگ از 500 الی 1200 میلیمتر قطر خارجی مورد استفاده قرار می گیرد

شكل (10-7) : شماتیك روش جوش زیرپودر

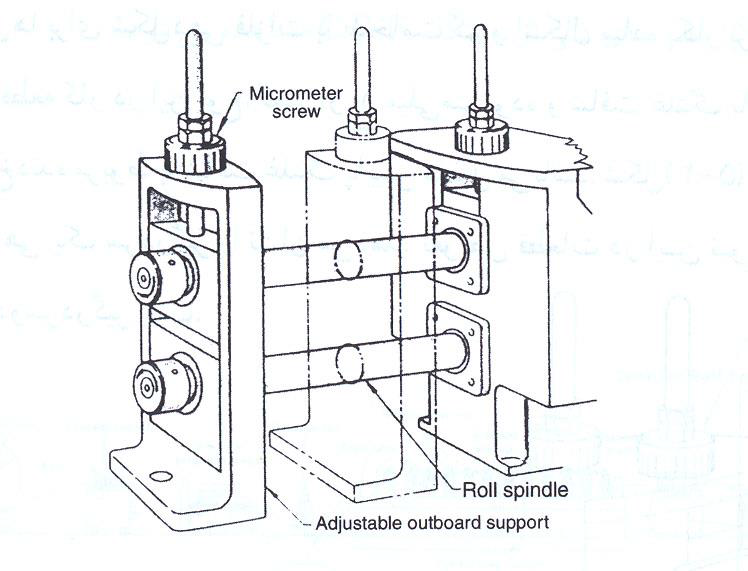

غلتكها یا قالب های شكل دهی

1401/03/01بدون شك در صنعت لوله و پروفیل، قالب ها و نكات مربوط به طراحی و ساخت آنها از جمله مواردی است كه تأثیر به سزایی در كیفیت محصول می گذارد. همچنین با طراحی اصولی قالب ها می توان از هزینه های ناشی از تعمیر و تعویض زودتر از موعد آنها جلوگیری نمود و این مهم سبب كاهش قیمت تمام شده محصول می گردد.

غلتك ها ابزارهایی هستند كه قطعه كار به هنگام عبور از بین آنها تغییر شكل می دهد. عوامل زیادی در ارتباط با طراحی غلتك های مناسب برای شكل دهی مقطع خاص باید مدنظر قرار گیرند. این عوامل شامل تعداد ایستگاه های موردنیاز، عرض نوار فلز، طراحی گل پروفیل و پارامترهای طراحی غلتك می باشند.

1- تعداد ایستگاه ها:

ایجاد شكل مقطع موردنظر توسط فرآیند C.R.F یك عمل پیوسته است كه در هر ایستگاه با اعمال مقداری تغییر شكل توسط غلتك ها روی نوار فلزی انجام می شود. مقدار تغییر شكل در هر ایستگاه باید به اندازه ای باشد كه بتواند میزان خمش موردنیاز را بدون ایجاد كشیدگی بیش از حد درجسم به وجود آورد.

اگر تعداد ایستگاه انتخاب شده كمتر از حدلازم در نظر گرفته شود، باعث افزایش هزینه اولیه غلتك ها می شود. اصولاً تعداد ایستگاه ها به پیچیدگی شكل مقطع و خواص ماده قطعه كار بستگی دارد. پارامترهای دیگری كه باید به آنها توجه نمود عبارتنداز: عرض نوار فلزی، فواصل افقی بین مراكز ایستگاه های مجاور و تلرانس موردنیاز

ضخامت، سختی و تركیبات نوار ورق، بر تعداد ایستگاه های موردنیاز اثر می گذارند، هرچه ضخامت نوار ورق بیشتر باشد به تعداد ایستگاه بیشتری جهت شكل دهی نیاز می باشد. همچنین در مورد فلزات با تنش تسلیم بالا، باید در آخرین مرحله زوایا كمی بیش از حد نهایی شكل دهی (حدود چنددرجه) باشند، تا پس از بازگشت فنری،

به اندازه اصلی برسند كه این خود به یك مرحله یا ایستگاه مستقل نیاز دارد. موادی كه پوشش دار بوده یا دارای سطح بسیار صاف باشند، به تعداد ایستگاه بیشتری جهت انجام عمل شكل دهی نیاز دارند.

پیچیدگی شكل یك مقطع با بررسی تعداد و ترتیب خم های موردنیاز و مجموع زوایای آنها، تقارن یا عدم تقارن، طول بازوها(بالها)، عمق شیارها و ابعاد مقطع تعیین می گردد.

2- عرض نوار ورق:

برای رعایت و ضمانت دقیق بودن ابعاد(در محدوده رواداری های از پیش تعیین شده) لازم است که عرض ورق دقیقا محاسبه شود. به طور کلی عرض ورق برابر است با اندازه طول خم نشده سطح مقطع لوله یا. نظر به اینكه ضخامت قطعه ای كه در فرآیند C.R.F پروفیل تغییر شكل داده می شود، در ناحیه هایی كه خم می شوند، كاهش می یابد، و با فرض اینكه سطح مقطع همواره ثابت بماند، عرض ورق در طول فرآیند شكل دهی، زیاد شده است .بنابراین مقدار عرض نوار خم نشده جهت تولید لوله و پروفیل، از مجموع ابعاد محصول منهای مجموع افزایش ناشی از مناطق خم شده بدست می آید.

در عین حال می بایست میزان خمش مجاز برای قسمت های خم شده نوار فلزی نیز محاسبه گردد و با بدست آوردن اندازه قسمت های صاف و منحنی، عرض تئوریك نوار ورق بدست می آید كه می بایست پس از اولین شكل دهی، درصورت نیاز تصحیح شود.

3- طراحی گل پروفیل:

بدست آوردن گل پروفیل اولین قدم درطراحی غلتك می باشد. گل پروفیل عبارت است از: بر هم نهادن تصاویر مقاطع تولید شده به صورت ایستگاه به ایستگاه كه از ورق صاف و بدون خم شروع شده و به شكل مقطع نهایی ختم می گردد شكل(1-6) چند نمونه از گل پروفیل را نشان میدهد. رسم گل پروفیل را همچنین می توان از مقطع نهایی شروع كرده و به باریكه صاف ورق ختم نمود. تعداد اشكال پروفیل های میانی كه بین باریكه صاف و مقطع نهایی واقع شده اند باید به گونه ای انتخاب شوند كه با رعایت پارامترهای لازم در عملیات شكل دهی ،دارای حداقل تعداد ممكن باشد. گل پروفیل به صورت تصویری ، تعداد ایستگاه ها و شكل كلی غلتك های موردنیاز را مشخص می كند.

شكل (1-6) :الگوی گل پروفیل

در ترسیم گل پروفیل توجه به دو نكته اساسی الزامی است:

1- تأمین جریان آرام فلز (توزیع یكنواخت و تدریجی جریان تغییر شكل از اولین تا آخرین ایستگاه)

2- توانایی اعمال بیشترین كنترل بر ابعاد شكل درحین عمل شكل دهی

اگر در هر ایستگاه، مقطع فلز و غلتك همیشه با یكدیگر به طور كامل درگیر بوده و فشار لازم از طرف غلتك ها بر مقطع وارد گردد، جریان ماده بین ایستگاه ها آرام و طبیعی و كنترل شده خواهد بود. مقدار مسافتی كه باریكه فلز طی میكند تا به مقطع نهایی تبدیل شود نیز بسیار حائز اهمیت است

شكل دهی سریع، مسایل زیادی را ایجاد خواهد كرد. معمولاً شكل دهی از نزدیك وسط مقطع شروع شده و به طرف گوشه ها ادامه می یابد، بدین ترتیب از احتمال بروز پارگی در گوشه ها كاسته می شود، زیرا ممكن است گوشه های شكل داده شده در مقابل جریان شكل دهی مقاومت كرده و سبب ایجاد ترك و پارگی شوند. ازطرف دیگر بهترین راه اعمال كنترل بر ابعاد مقطع این است كه ابتدا یك خم یا یك گوشه با استفاده از درگیری كامل غلتك ها به طور كامل شكل داده شود و بعد از آن به شكل دهی خم دیگر پرداخته شود. با رعایت این نكته از ایجاد گوشه های كور و به وجود آمدن فاصله هوایی بین غلتك و بدنه پروفیل در گوشه ها جلوگیری می شود.

البته این روش به تعداد ایستگاه بیشتری جهت تولید مقطع موردنظر، نیاز دارد و در این حالت گل پروفیل یك شكل دهی مرحله به مرحله را نشان می دهد و در هرلحظه تغییر شكل ها به طور متعادل در كلیه خم ها ایجاد نمی شوند، بلكه فقط مناطق خاص شكل دهی می گردند. این دورشدن ازحالت جریان آرام، موجب بروز تنش هایی در نوار ورق گشته كه مسایل زیادی را در پی خواهد داشت.

اولین و آخرین ایستگاه می بایست نسبت به ایستگاه های میانی سهم كمتری در عمل شكل دهی داشته باشند. در اولین ایستگاه باید بر اینرسی ماده غلبه شده و خطوط خم، ایجاد شوند.

ایستگاه های میانی عمل شكل دهی را ادامه میدهند و در آخرین ایستگاه میزان عمل شكل دهی باید پایین آورده شود

رعایت این نكته سبب میگردد كه پروفیل دقت خود را در قسمت های ابتدایی و انتهایی ازدست ندهد، زیرا حتی در حالتی كه ابعاد مقطع در قسمت های میانی خط تولید از دقت مناسبی برخوردار هستند ممكن است قسمت های ابتدا و انتهای آن دچار ازجا در رفتگی و انحراف گردند.

با جمع بندی مطالب فوق الذكر این نتیجه حاصل می گردد كه بایستی یك نوع سازگاری بین جریان بهینه مواد و كنترل ابعاد برقرار نمود. هنگامی كه باید با ماشین خاصی كه طراحی شده است كاركرد، اجباراً بایستی محدودیت هایی را پذیرفت و از بعضی خواسته ها چشم پوشی نمود ولی طبیعتاً با نادیده گرفتن بعضی از مسایل حین طراحی از میزان دقت محصول نهایی كاسته می شود.

4- موقعیت شكل دهی:

پارامترهای متعددی به هنگام تعیین وضعیت شكل دهی مقطع مدنظر گرفته می شود. مقطع معمولاً به گونه ای قرار می گیرد كه عمل شكل دهی به طرف بالا انجام شود برای مثال به هنگام شكل دهی ناودانی، بایستی دیواره ها به طرف بالا قرار داشته باشند.

موادی كه یك طرف آنها به شدت صیقلی میباشند را باید به گونه ای شكل دهی نمود كه طرف صیقلی در بالا قرار بگیرد. این نكته برای موادی كه قبلاً رنگ آمیزی شده اند نیز صدق می كند.

البته برای بعضی از شكل های خاص پروفیل، باتوجه به حالت برش اره این وضعیت ممكن است متفاوت باشد. در لوله و پروفیل های كه احتیاج به جوش دارند بایستی محل به هم رسیدن دوسر ورق در محل جوش دقیقاً تنظیم شود تا جوش مناسبی را ایجاد كند.

5- خط مرجع عمودی:

هنگامی كه شكل گل پروفیل مشخص شد، باید وضعیت خط مرجع عمودی را بسته به تعداد و تركیب خم ها مشخص نمود. شكل(2-6) وضعیت خط مرجع عمودی برای چند مقطع را نشان می دهد.

شكل (2-6) : وضعیت خط مرجع عمودی

در مقاطع متقارن این خط بر خط مركزی مقطع منطبق است. برای مقاطع نامتقارن وضعیت و محل خط مرجع عمودی براساس معیارهای زیر مشخص می شود:

1- نیروهای شكل دهی برای خمش و كشش در دوطرف خط باید متعادل باشند

2- خط مرجع عمودی باید از عمیق ترین نقاط مقطع عبور كند

3- حركت و جابجایی فلز باید بیشتر در اثر خمش باشد تا تحت كشش

البته باید به این نكته توجه شود كه رعایت همه اصول فوق همیشه عملی نیست

6-خط حركت:

خط حركت یك خط فرضی مستقیم است كه از اولین تا آخرین مجموعه غلتك روی قطعه كار درنظر گرفته می شود و محل بهینه آن از نقاطی می گذرد كه سرعت های محیطی غلتك های بالا و پایین در آن نقاط با یكدیگر برابر هستند همیشه تشخیص محل قرار گرفتن این خط به آسانی میسر نیست و بسیاری از اوقات بستگی به تجربه طراح دارد.

انتخاب محل صحیح خط حركت امكان ایجاد كشش هماهنگ توسط غلتك های بالا و پایین روی نوار فلز را فراهم می آورد. انتخاب غیرصحیح در تعیین محل خط حركت سبب ایجاد درگیری اضافی و اصطكاك لغزشی نامناسب بین غلتك های بالایی و پایینی و ماده مقطع می گردد و علاوه بر اتلاف توان، مسایل زیادی را بر سر راه تولید پروفیل مطلوب بوجود می آورد.

7- پارامترهای طراحی غلتك:

پس از مشخص شدن وضعیت گل پروفیل توسط طراح، باید شكل غلتك ها در مورد هر یك از مقاطع پروفیل موجود در گل پروفیل رسم گردد. در مقاطع كوچك باید حتی الامكان شكل غلتك ها را به گونه ای طراحی و ترسیم نمود كه بیشترین تماس را با ماده داشته باشند. هر ایستگاه باید در كنترل ابعاد و حالت قسمت های جانبی مقطع(دیواره ها) نقش داشته باشد.

مقاطع متقارن دارای یك نوع تمایل طبیعی برای شكل گیری حول خط مركزی هستند و به كنترل كمتری نیاز دارند درحالیكه در مقاطع نامتقارن تمایل به كشیده شدن مقطع به سمت چپ یا راست خط مركزی وجود دارد و به تدابیر كنترلی بیشتری نیاز می باشد.

سرعت محیطی گردش قالب های بالا و پایین و همچنین قطر آنها در هنگام طراحی باید در نظر گرفته شود. برای شكل هایی كه خیلی عمیق نیستند معمولاً قطر و سرعت قالب بالا و پایین یكسان است ولی برای شكل های گود و بزرگ معمولاً قالب بالا بزرگتر انتخاب می شود، در هر صورت باید توجه داشت كه بین قطر قالب ها و نسبت دوری كه در گیربكس درنظر گرفته شده هماهنگی وجود داشته باشد تا حتی الامكان از ساییدگی قالب ها بر اثر لغزش ورق جلوگیری شود. معمولاً به قطر غلتك ها در هر ایستگاه نسبت به ایستگاه قبل كمی افزوده می گردد تا سرعت كمی افزایش یابد. به این افزایش قطر اصطلاحاً افزایش مرحله ای می گویند. افزایش تدریجی سرعت درطول خط حركت كشش ملایمی در نوار ورق ایجاد می كند و از به وجود آمدن پدیده كمانش و انحناء جلوگیری می كند.