همانطور که می دانید در جهان صنعتی تولید محصولات فولادی، گستردگی و تنوع زیادی وجود دارد. کلیه محصولات فولادی، فرایند ساخت و تولیدشان در خط تولید کارخانجات صنعتی و همچنین قابلیت ها و خواص مکانیکی آن ها، با توجه به نوع پروژه و الزاماتی که برای متریال مورد نظر برای پروژه در نظر گرفته شده میتواند متفاوت باشد.

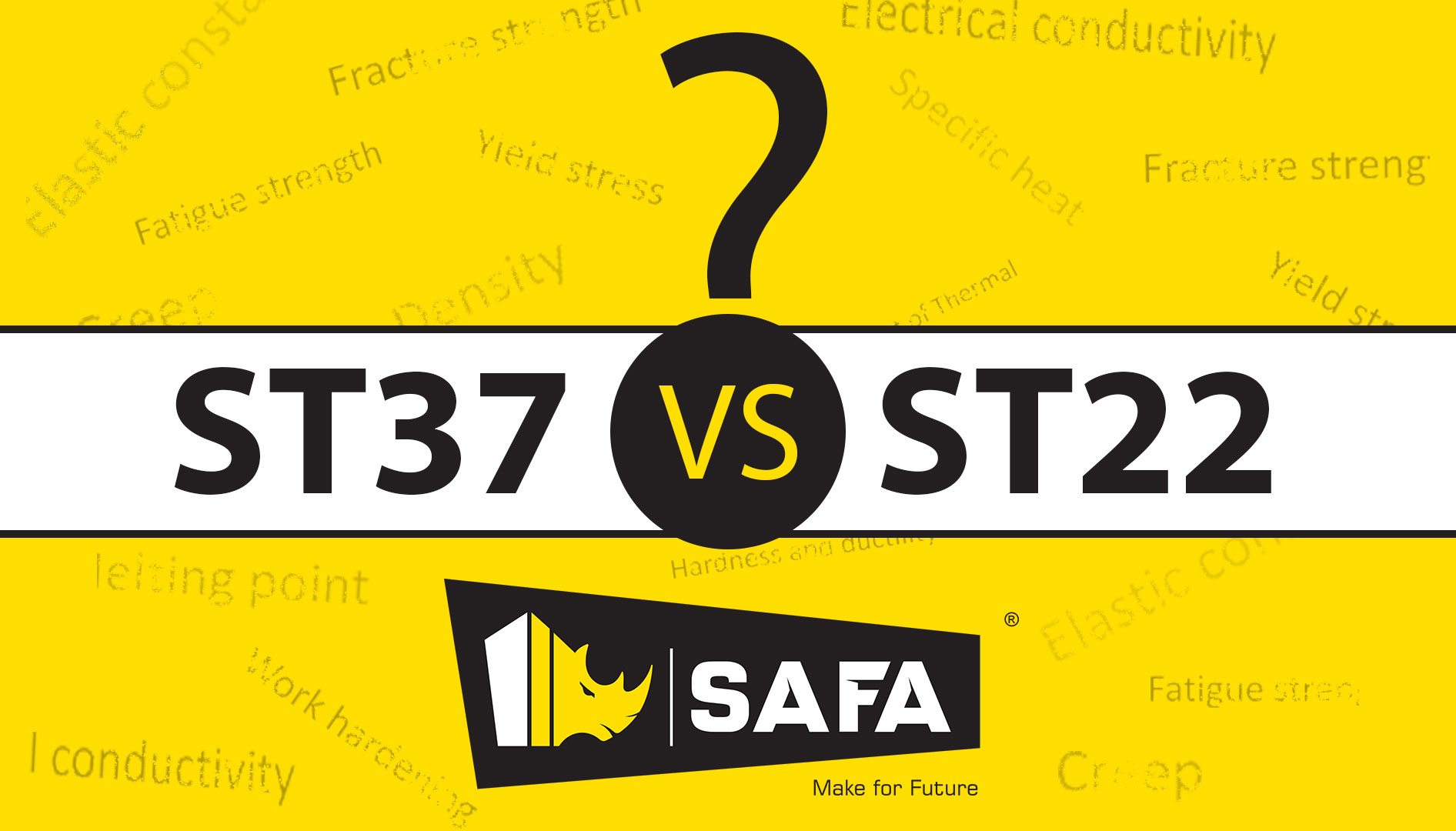

یکی از پر استفاده ترین و کاربردی ترین و در عین حال محبوب ترین فولاد مورد استفاده در صنایع ساخت و تولید، فولاد های st37 و st22 میباشد که کاربردهای فراوانی دارد. ما قبلا در مقالات تفاوت فولاد st37 و st22 و خواص فیزیکی و مکانیکی فولاد st37 به معرفی و مزایا و حتی کاربرد های فولاد st37 و مزایایی که نسبت به فولاد st22 دارد پرداختیم.

در این محتوا می خواهیم به این موضوع بپردازیم که چرا فولاد st37 نسبت به فولاد st22 گزینه مناسب تر و ایده آلی برای انواع پروژه های ساخت و ساز به حساب می آید؟

معرفی فولاد st37

یکی از اساسی ترین و کاربردی ترین فولاد های موجود در بازار، فولاد st37 می باشد که در دسته فولاد های کم کربن قرار می گیرد. این فولاد به علت داشتن خواص مکانیکی عالی و استحکام بالا و چندین قابلیت کلیدی و اساسی که دارد، گزینه ای ایده آل و مناسب برای طیف گسترده ای از کاربردها است.از کاربرد های فوق العاده ی فولاد st37، می توان به امور مختلفی مانند ساختمان سازی و تولید و ساخت انواع مقاطع فولادی مانند تیرآهن، لوله داربستی، انواع پروفیل، نبشی، قوطی آهن و … اشاره کرد.

کمپانی سافا یکی از بزرگترین پرچمداران تولید کننده انواع پروفیل سنگین، پروفیل سبک، لوله پروفیل، قوطی پروفیل و انواع قوطی های آهنی مناسب ساخت سازه های گلخانه ای، در ایران می باشد. محصولات سافا تماما با بالاترین کیفیت و استانداردهای جهانی JIS و DIN تولید می شوند. سافا در فرایند ساخت و تولید محصولات فولادی خود، از فولاد st37 با بالاترین کیفیت استفاده میکند.

در ادامه ی این محتوا، به بررسی جامع خواص، مزایا، کاربردها و استانداردهای فولاد st37پرداخته و دلایل انتخاب این فولاد به عنوان یکی از بهترین گزینهها برای ساخت سازههای مقاوم و بادوام را تشریح خواهیم کرد.

خواص مکانیکی فولاد st37

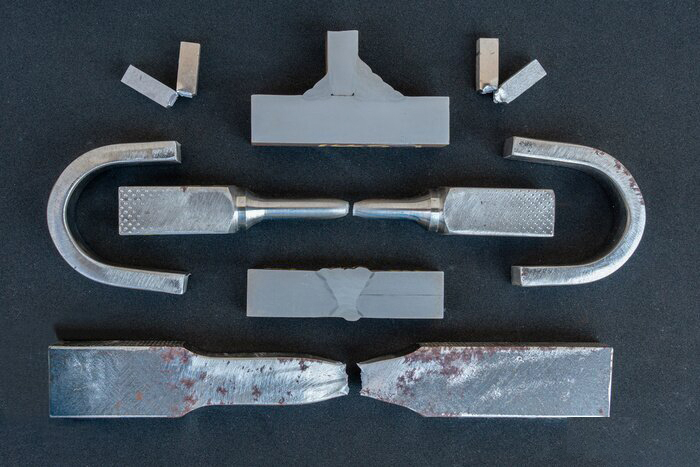

فولاد st37، به عنوان یک آلیاژ فولادی کم کربن، تعادل بینظیری بین استحکام، چقرمگی و شکلپذیری از خود نشان میدهد. همین تعادل است که این فولاد را به گزینهای ایدهآل برای طیف گستردهای از کاربردهای صنعتی و ساختمانی تبدیل کرده است. استحکام کششی بالای st37، آن را قادر میسازد تا بارهای سنگین را تحمل کند و در سازههای عظیم همچون پلها و ساختمانهای مرتفع به کار گرفته شود. چقرمگی مناسب این فولاد، مقاومت آن را در برابر ضربه و شوک افزایش داده و از شکست ناگهانی آن جلوگیری میکند. علاوه بر این، شکلپذیری بالای ST37 امکان ساخت قطعات پیچیده و متنوع را فراهم آورده است. این ویژگیها در کنار مقاومت عالی در برابر خستگی، ST37 را به یک متریال پر کاربرد مهندسی با قابلیت اطمینان بالا تبدیل کرده است.

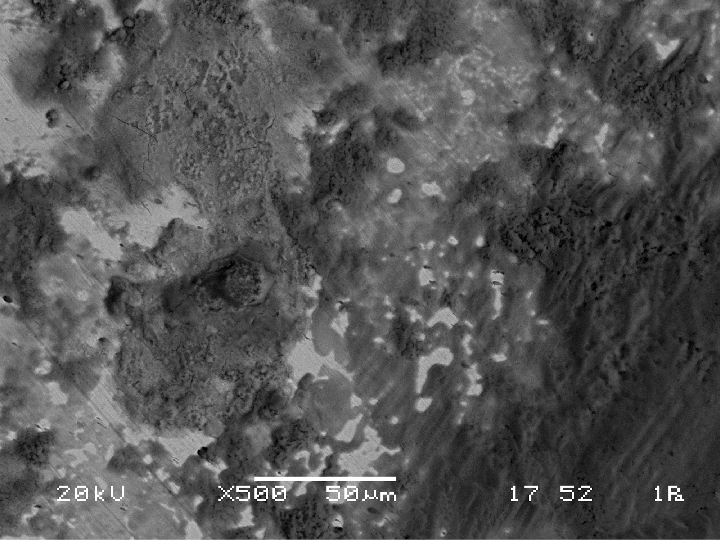

ترکیب شیمیایی و تأثیر آن بر خواص فولاد st37

ترکیب شیمیایی فولاد st37، کلید درک خواص مکانیکی منحصربهفرد آن است. این آلیاژ عمدتاً از آهن تشکیل شده و عناصری همچون کربن، منگنز و سیلیکون نیز در آن حضور دارند. هر یک از این عناصر، نقش ویژهای در تعیین ویژگیهای نهایی فولاد ایفا میکنند. به عنوان مثال، افزایش میزان کربن، استحکام فولاد را افزایش میدهد اما در مقابل، چقرمگی آن را کاهش میدهد. منگنز، علاوه بر بهبود استحکام تسلیم، مقاومت فولاد در برابر سایش را نیز افزایش میدهد. سیلیکون نیز با افزایش استحکام کششی و کاهش تردی فولاد، به بهبود کلی خواص آن کمک شایانی میکند. به طور خلاصه، تعامل دقیق این عناصر با یکدیگر است که به فولاد st37 ویژگیهای منحصر به فردی میبخشد و آن را برای طیف گستردهای از کاربردهای صنعتی مناسب میسازد. اما آیا فولاد st22 نیز قابلیت های اینچنینی ندارد؟ چرا تا این حد روی فولاد st37 تمرکز داریم؟

جواب این سوال در ادامه ی این محتوا و علی الخصوص در جدول مقایسه ی ترکیبات و مقایسه خواص مکانیکی مشخص خواهد شد.

مقایسه فولاد st37با فولاد st22

فولاد st37 اغلب با فولاد st22مقایسه میشود. با آن که هر دو فولاد در دسته فولادهای کم کربن قرار دارند، اما فولاد st37 دارای خواص مکانیکی و فیزیکی خاص تری نسبت st22است. این خاص بودن خواص فیزیکی و مکانیکی باعث میشوند که فولاد st37 برای کاربردهای بیشتری مناسب تر و کارآمد تر باشد.

|

جدول مقایسه ترکیبات شیمیایی دو فولاد |

||

|

عنصر |

بازه درصد وزنی فولاد st37 |

بازه درصد وزنی فولاد st22 |

|

کربن (C) |

0.12 تا 0.17 درصد |

0.10 تا 0.15 درصد |

|

منگنز (Mn) |

0.4 تا 0.6 درصد |

0.4 تا 0.6 درصد |

|

سیلیسیوم (Si) |

0.10 تا 0.35 درصد |

0.10 تا 0.25 درصد |

|

فسفر (P) |

کمتر از 0.04 درصد |

حداکثر 0.04 درصد |

|

گوگرد (S) |

کمتر از 0.05 درصد |

حداکثر 0.05 درصد |

|

مس (Cu) |

کمتر از 0.4 درصد |

حداکثر 0.4 درصد |

|

نیکل (Ni) |

کمتر از 0.4 درصد |

حداکثر 0.4 درصد |

|

کروم (Cr) |

کمتر از 0.15 درصد |

حداکثر از 0.15 درصد |

|

آلومینیوم (Al) |

کمتر از 0.06 درصد |

حداکثر از 0.06 درصد |

همین تفاوت ها در ترکیبات شیمیایی این دو فولاد منجر به تغییرات زیادی در خواص مکانیکی دو فولاد st37 و st22 شده است. و این تفاوت ها باعث شده که این دو فولاد کاربرد مختلفی داشته باشند. در ادامه و در جدول زیر، به بررسی تفاوت های اساسی در خواص مکانیکی خواهیم پرداخت.

|

خواص مکانیکی |

فولاد st37 |

فولاد st22 |

|

استحکام کششی |

حداکثر 470 مگاپاسکال |

حداکثر 320 مگاپاسکال |

|

استحکام تسلیم |

حداکثر 370 مگاپاسکال |

حداکثر 280 مگاپاسکال |

|

چقرمگی |

28 ژول بر متر مربع |

26 ژول بر متر مربع |

|

سختی |

حداکثر 160 برینل |

حداکثر 140 برینل |

|

مقاومت به ضربه |

حداکثر 10 ژول بر سانتی متر مربع |

حداکثر 8 ژول بر سانتی متر مربع |

|

خستگی |

حداکثر 150 مگاپاسکال |

حداکثر 140 مگاپاسکال |

همانطور که از جدول فوق مشخص است، فولاد st37 از همه لحاظ نسبت به فولاد st22 برتری دارد و به همین دلیل گزینه ی بسیار مناسب تری به حساب می آید.

بخشی از کاربرد های فولاد st37

همان طور که در قسمت های قبل مشخص شد، فولاد st37 قابلیت های مکانیکی بهتری نسبت به فولاد st22 داشته و طبیعتا محدودیت های بسیار کمتری دارد. به همین دلیل گستره ی کاربرد فولاد st37 بسیار زیاد می باشد. به طور کلی، فولاد st37به دلیل دارا بودن خواص مکانیکی مطلوب و قیمت مناسبی که نسبت به سایر فولاد های مشابه به خود دارد، در صنایع مختلفی کاربرد دارد. به لطف بازه ی طلایی ۰.۱۲ تا ۰.۱۷ درصد کربن فولاد st37، علاوه بر استحکام فوق العاده، این فولاد انعطاف پذیری بالایی نیز دارد. به همین علت است که از st37 در صنعت ساختمان سازی جهت تولید اسکلت فلزی ساختمانها، سولهها، تیرآهن، نبشی، ناودانی، میلگرد و ورق، پروفیل ساختمانی استفاده می شود. از طرفی، در صنایع ساخت و تولید، از فولاد st37 برای ساخت انواع و اقسام پروفیل های صنعتی مانند پروفیل سنگین، پروفیل سبک، لوله پروفیل، قوطی پروفیل و انواع قوطیهای آهنی استفاده می شود.

علاوه بر این، قبلا گفتیم این فولاد در دسته فولادهای کم کربن قرار می گیرد؛ این مساله باعث شده تا فولاد st37 خاصیت جوش پذیری بالایی داشته باشد به طوری که بتوان با استفاده از فرایند جوشکاری، آن را برای مصارف گسترده تری نیز استفاده نمود. از این فولاد، در ساخت انواع لوله های آب و فاضلاب و مخازن ذخیره سازی نیز استفاده می شود. استحکام بالای st37 ، باعث شده تا در صنایع کشتی سازی و ساخت پل نیز مورد استفاده قرار بگیرد. برخورداری از خاصیت جوش پذیری بالا، استحکام بالا و جوش پذیری مناسب باعث شده که از این فولاد در ساخت شاسی و بدنه و موتور اتومبیلهای مختلف هم استفاده شود.

برخی دیگر از کاربردهای این فولاد عبارتند از:

صنعت خودروسازی: شاسی خودرو، انواع قطعات بدنه خودرو و سازههای تقویت کننده بدنه خودرو

صنعت انرژی: ساخت انواع توربینهای بادی، سازههای نیروگاه های برق، دکلهای انتقال برق، ساخت سازه های پنل خورشیدی

مزایای استفاده از فولاد st37

دوام و ماندگاری: فولاد st37 در برابر خوردگی، سایش و خستگی مقاوم است و عمر مفید سازهها را افزایش میدهد.

اقتصادی بودن: قیمت مناسب فولاد ST37 به همراه هزینههای پایین نگهداری، آن را به یک انتخاب اقتصادی تبدیل کرده است.

سهولت در ساخت و نصب: قابلیت جوشکاری عالی، شکلپذیری بالا و وزن نسبتاً کم، فرآیند ساخت و نصب سازههای فولادی را تسهیل میکند و زمان اجرا را کاهش میدهد.

ایمنی: استانداردهای ایمنی بالا و مقاومت خوب در برابر ضربه، استفاده از فولاد ST37 را در سازههایی که ایمنی اهمیت بالایی دارد، تضمین میکند.

دوست دار محیط زیست: امکان بازیافت فولاد ST37 و کاهش تولید زباله، آن را به یک انتخاب سازگار با محیط زیست تبدیل کرده است.

سهولت به دسترسی: به دلیل محبوبیت و کاربرد گسترده فولاد st37، به راحتی در بازار و از طریق تامین کنندگان مختلف قابل تهیه است. این مزیت، دسترسی به متریال با کیفیت را برای پروژه های مختلف آسان و سریع می کند.

فولاد st37 گزینه ای بی نظیر برای ساخت سازه هایی ماندگار

شرکت سافا به عنوان یکی از معتبرترین تولیدکنندگان فولاد در ایران، مفتخر است که فولاد st37 را با بالاترین کیفیت و عین حال با قیمتی مناسب و با شرایطی ویژه، به مشتریان خود ارائه دهد. ما با بهره گیری از دانش فنی روز دنیا و تجهیزات مدرن، محصولاتی با استانداردهای بالا تولید می کنیم و همواره رضایتمندی مشتریان را سر لوحه کار خود قرار داده ایم.

فولاد st37 با ارائه ترکیبی بینظیر از استحکام، قابلیت شکلدهی و قیمت مناسب، به عنوان انتخابی هوشمندانه برای طیف گستردهای از انواع پروژههای ساختمانی و صنعتی شناخته میشود. سابقه درخشان این فولاد در صنعت ساخت و ساز، گواهی بر کیفیت و کارایی آن است و st37 را به گزینهای مطمئن برای مهندسان، طراحان و سازندگان تبدیل کرده است.

اهمیت سازه های خورشیدی در جهان

1403/05/13در دنیای امروزی، چالش تامین انرژی از طرق مختلف، به یکی از مهمترین دغدغه های بشر تبدیل شده است. بکار گیری انواع سوخت های فسیلی، مانند نفت و گاز و سایر مشتقات آن و به طور کلی، منابعی محدود منجر به مشکلات بسیاری از جمله آلودگی آب، هوا و خاک شده است و مشکلات بسیاری را به وجود آورده است.

آلودگی هایی که ناشی از جا به جایی سوخت های فسیلی توسط نفت کش ها منجر به آلودگی های جبران ناپذیر اقیانوس ها شده که در پی آن زیست بوم و محل زندگی گونه های جانوری متعددی را به خطر انداخته است.

آلودگی هوا بر اثر گاز های ناشی از فرایند سوختن بنزین، گاز و سایر مشتقات مشابه آن، منجر به افزایش میانگین دمای هوا و تشدید پدیده ی گرمایش جهانی شده است. این موضوع زمانی حاد تر می شود که بر اثر این افزایش حرارت، یخ های قطبی در حال ذوب شدن هستند و این به معنای افزایش سطح آب و در نتیجه امکان وقوع سیل و حتی تغییرات غیر عادی اقلیمی در سطوح جهانی می باشد.

علاوه بر این، مصارف بی رویه ی سوخت های فسیلی منجر به آسیب به قلمروی خاکی نیز شده است. پدیده ی باران های اسیدی و افزایش آلایندگی های ناشی از مصرف سوخت های بی کیفیت منجر به آسیب رساندن به بافت خاک ها و کاهش حاصل خیزی خاک و از بین بردن میزان عظیمی از منایع طبیعی و جنگل ها شده است.

اگر جهان با همین رویه به مصرف سوخت های فسیلی ادامه دهد در طی چند دهه ی آینده شاهد فجایع جبران ناپذیری در سطح جهانی خواهیم بود. به طوری که فرصتی برای جبران و احیای تنها زیستگاهمان نخواهیم داشت. پس باید هر چه سریع تر به فکر چاره ای موثر باشیم تا مانع از وقوع این فاجعه ی مهیب شویم اما چگونه می توان جلوی چنین فاجعه ای را گرفت؟ آیا واقعا راهی وجود دارد تا مانع این صدمات جبران ناپپذیر شویم؟! مثل همیشه با سافا همراه شوید تا به بررسی راهکاری موثر و حیاتی در نجات خانه ی تمام موجودات زنده بپردازیم.

انقلابی در صنعت تامین انرژی پاک

با روی کار آمدن صنایع تولید انرژی های پاک، امید تازه ای برای سیاره ی زمین به وجود آمد. استفاده از منابع تجدید پذیر و پاکی که هیچگونه آلاینده ای تولید نمی کنند راه حلی کلیدی برای نجات زمین بود که خوشبختانه در اکثر کشور ها به سرعت مورد استقبال و استفاده قرار گرفت.

استفاده انرژی ناب و پایان ناپذیر خورشید یکی از اصلی ترین و پر کاربرد ترین و در عین حال موثر ترین روش تامین انرژی پاک، مقرون به صرفه و دوستدار محیط زیست است. در اکثر کشورهای پیشرفته ی جهان در مناطق مختلفی پنل های خورشیدی بسیار زیادی نصب شده و مزارع خورشیدی با ظرفیت های بسیار بالا مشغول به تولید انرژی پاک و رایگان هستند. اما جرقه ی نجات بخش انرژی خورشیدی برای اولین با در جهان چگونه شکل گرفت؟ با ادامه ی جدیدترین محتوای سافا همراه ما باشید تا به تاریخچهی پیدایش انرژی خورشیدی و تاثیرات انقلابی آن در سرتاسر جهان بپردازیم.

تاریخچه پیدایش انرژی خورشیدی

شاید تصور کنید که قدمت انرژی خورشیدی چندان طولانی نباشد و مدت زمان کوتاهی از راه اندازی و استفاده ی آن در جهان گذشته باشد؛ اما حقیقت ماجرای استفاده از انرژی خورشیدی قدمتی بسیار بیشتر از آنچه که تصور می کنید دارد! در حقیقت، از همان ابتدای تمدن بشری، خورشید به عنوان منبعی حیاتی برای گرما و روشنایی مورد استفاده قرار گرفته است. در ایران باستان، از نور خورشید برای گرمایش خانهها استفاده میشد، علاوه بر این، از آن برای روشنایی معابد و بناهای خود بهره میبردند. در حقیقت نوع معماری ابنیه تاریخی ایرانی بیانگر آن است که ایرانیان از گذشته ی بسیار دور، از نور خورشید برای گرمایش و روشنایی منازل استفاده می کردند. علاوه بر کشور ایران، شایر تمدن های باستانی نظیر مصر و یونان باستان و صد البته اقوام آزتک ها و مایاها و اینکاها نیز از نور خورشید برای امور مورد نیاز خود در طول روز استفاده می کردند.

با وجود سابقه ی دیرینه استفاده از انرژی تابشی و گرمایشی خورشید در جهان، در دوران انقلاب صنعتی و به دلیل محبوبیت سایر منابع انرژی مانند چوب و زغال سنگ و انواع و اقسام سوخت های فسیلی، استفاده از انرژی خورشیدی به شدت کاهش یافت. با این وجود در سال ۱۶۰۷ میلادی، ادوارد مارک شات فیزیکدان فرانسوی، اولین کسی بود که مفهوم تبدیل مستقیم نور خورشید به الکتریسیته را برای اولین بار در جهان مطرح نمود و این ایده، جرقه ای برای شروع تحقیقات علمی گسترده در زمینه خورشیدی بود.

توسعه فناوری پنل های خورشیدی یک فرآیند زمان بر بود که نیازمند مشارکت گروه های مختلفی از دانشمندان سرتاسر جهان بود. در مورد زمان دقیق ایجاد اولین پنل خورشیدی در جهان و اینکه چه کسی باید به عنوان مخترع آن شناخته شود، اختلاف نظر وجود دارد. برخی، اختراع سلول خورشیدی را به دانشمند فرانسوی، ادموند بکرل نسبت میدهند. وی در سال 1839 میلادی مشخص کرد نور میتواند با قرار دادن دو الکترود فلزی در یک محلول رسانا، میزان تولید برق را تا حد قابل توجهی افزایش دهد. در حقیقت می توان چنین ادعایی داشت که وی به قابلیت استفاده از انرژی خورشیدی و ساخت اولین سلولهای خورشیدی دست یافت.

در سال ۱۸۸۳، چارلز فریتس موفق شد تا اولین سلولهای خورشیدی ساخته شده از ویفرهای سلنیوم را در جهان تولید کند که در حقیقت نسخه اولیه سلول های خورشیدی در جهان شناخته می شود. با این حال، سلولهای خورشیدی با ظاهر و عملکردی که امروزه با آن آشنایی داریم، مدیون اختراع سه دانشمند به نام های: دارن چاپلین، کالین فاولر و جرارد پیرسون است. در حقیقت، ساخت موفقیت آمیز و عملی اولین پنل خورشیدی در جهان، توسط این سه دانشمند مطرح، در سال 1954 میلادی به سر انجام رسید.

از آن سال تا کنون پنل های خورشیدی دست خوش تغییر و تحولات بسیار زیادی شده و پیشرفت های خارقالعادهای داشتند. به همین دلیل است که امروزه شاهد استفاده های بسیار زیاد و متنوعی از انرژی خورشیدی در صنایع مختلف هستیم.

با ورود به عصر ارتباطات و تکنولوژی در قرن بیست و یکم، شاهد رشد تصاعدی استفاده از انرژی خورشیدی در سراسر جهان هستیم. با رشد جمعیت در سرتاسر جهان و پیشرفت های روز افزون تکنولوژی و به طبع آن افزایش مصرف انرژی، تولید انرژی های پاک و رایگان و در صدر آن ها تولید برق با استفاده از انرژی خورشیدی، به یک گزینه ی مقرون به صرفه و جذاب تبدیل شده است. امروزه، از انرژی خورشیدی برای مصارف مختلفی از جمله تامین برق منازل، صنایع، کارخانجات، ادارات، بیمارستان ها، مراکز خرید و فروش در سرتاسر شهر ها، نیروگاه ها و حتی در خوردرو ها و اتومبیل ها نیز استفاده میشود.

آلمان یکی از پیشگامان توسعه ی انرژی خورشیدی در جهان است. این کشور در دهه ی ۱۹۹۰ برنامه ی جامعی برای حمایت از این فناوری را آغاز کرد و با یارانه های دولتی و سرمایه گذاری در تحقیقات و توسعه ی این نوع انرژی، به یکی از بزرگترین تولید کنندگان و مصرف کنندگان انرژی خورشیدی در جهان تبدیل شد.

پیشبینیها حاکی از آن است که سهم انرژی خورشیدی در تولید برق جهانی تا سال ۲۰۵۰ به ۳۰ درصد خواهد رسید. این موضوع نشانگر افزایش تصاعدی میزان محبوبیت انرژی های خورشیدی و راه حلی موثر برای نجات زمین به حساب میآید.

مزایای تولید انرژی خورشیدی

حال در ادامه می خواهیم به مزایایی که تولید انرژی خورشیدی دارد بپردازیم. این مزایا از جنبه های اقتصادی، زیست محیطی و اجتماعی قابل بررسی است.

مزایای اقتصادی تولید برق با استفاده از انرژی خورشیدی

- کاهش هزینههای برق: استفاده از پنل و سازه های خورشیدی میتواند به طور قابل توجهی هزینههای برق مصرفی را کاهش دهد. پنلهای خورشیدی با تبدیل مستقیم نور خورشید به برق، نیاز به خریداری برق از شبکه را کم میکنند و در بلند مدت، صرفه جویی اقتصادی قابل توجهی را به همراه دارند.

- کاهش وابستگی به شبکه برق: با استفاده از سیستمهای خورشیدی، بخش قابل توجهی از نیاز به برق توسط خود سیستم خورشیدی تامین میشود. این امر، وابستگی به شبکه برق را کاهش داده و در زمان قطعی برق، امنیت و پایداری تامین برق را تضمین میکند.

- معافیتهای مالیاتی: در بسیاری از کشورها، دولتها مشوق هایی را برای استفاده از انرژی خورشیدی در نظر گرفتهاند. این مشوقها میتوانند شامل معافیتهای مالیاتی، وامهای کم سود و یا یارانه باشد.

- کاهش هزینههای نگهداری: پنلهای خورشیدی از جمله سیستمهای با تکنولوژی بالا و با نیاز به نگهداری کم هستند که هزینه های نگهداری کمتری نسبت به سیستم های قدیمی دارند.

- افزایش ارزش ملک: املاک مجهز به سیستمهای خورشیدی، به دلیل مزایای اقتصادی و زیست محیطی، ارزش اقتصادی بیشتری دارند و در آینده ارزشمند تر و گران تر خواهند شد.

مزایای زیست محیطی تولید برق با استفاده از انرژی خورشیدی

- کاهش آلودگی هوا: برخلاف سوختهای فسیلی، تولید انرژی خورشیدی هیچ گونه آلایندهای مانند دود، ذرات معلق و گازهای گلخانهای منتشر نمیکند. پس به راحتی می تواند نقش موثری در کاهش آلودگی هوا داشته باشد.

- حفاظت از منابع طبیعی: استفاده از انرژی خورشیدی به معنای اتکا به منبعی تجدیدپذیر و نامحدود است. این امر، از مصرف سوختهای فسیلی که منابعی محدود و تجدیدناپذیر هستند، کاسته و به حفظ منابع طبیعی برای نسلهای آینده کمک میکند.

- کاهش انتشار گازهای گلخانهای: انرژی خورشیدی در مقایسه با سوختهای فسیلی، سهم قابل توجهی در کاهش انتشار گازهای گلخانهای و مبارزه با تغییرات آب و هوایی دارد.

مزایای اجتماعی تولید برق با استفاده از انرژی خورشیدی

- ایجاد اشتغال: صنعت انرژی خورشیدی با سرعت فزایندهای در حال رشد است و فرصتهای شغلی جدیدی را در زمینههای مختلف مانند تولید، نصب، تعمیر و نگهداری و همچنین تحقیق و توسعه ایجاد میکند.

- دسترسی به انرژی برای همه: انرژی خورشیدی میتواند به مناطق دورافتاده و محروم که به شبکه برق دسترسی ندارند، برقرسانی کند و به این ترتیب، عدالت اجتماعی را ارتقا دهد.

- توسعه پایدار: استفاده از انرژی خورشیدی، گامی مهم در جهت توسعه پایدار و حفظ محیط زیست برای نسلهای آینده است.

بزرگ ترین مزارع انرژی خورشیدی جهان

در ادامه به معرفی برخی از بزرگترین مزارع انرژی خورشیدی جهان و مساحت و ظرفیت تولیدی هر یک از آن ها می پردازیم.

- پارک خورشیدی بائودینگ (چین)

کشور: چین

مساحت: 136 کیلومتر مربع

ظرفیت و توان تولید: 2.2 گیگاوات

- پارک خورشیدی شانشین (چین)

کشور: چین

مساحت: 200 کیلومتر مربع

ظرفیت: 2.0 گیگاوات

- پارک نوروپ (هند)

کشور: هند

مساحت: 140 کیلومتر مربع

ظرفیت: 2.24 گیگاوات

- پارک خورشیدی بهادلا (هند)

کشور: هند

مساحت: 64 کیلومتر مربع

ظرفیت: 1.1 گیگاوات

- پارک خورشیدی کوپرا (مکزیک)

کشور: مکزیک

مساحت: 55 کیلومتر مربع

ظرفیت: 800 مگاوات

- پارک خورشیدی محمد بن راشد آل مکتوم (امارات)

کشور: امارات متحده عربی

مساحت: 88 کیلومتر مربع

ظرفیت: 1.36 گیگاوات

- پارک خورشیدی داتان (چین)

کشور: چین

مساحت: 80 کیلومتر مربع

ظرفیت: 1.0 گیگاوات

- پارک خورشیدی Enel Green Power (ایتالیا)

کشور: ایتالیا

مساحت: 550 هکتار

ظرفیت: 800 مگاوات

- پارک خورشیدی Noor Ouarzazate (مراکش)

کشور: مراکش

مساحت: 600 هکتار

ظرفیت: 700 مگاوات

- پارک خورشیدی Hongsa (ویتنام)

کشور: ویتنام

مساحت: 2.000 هکتار

ظرفیت: 2.0 گیگاوات

بهره گیری از انرژی خورشیدی در ایران

مطالعات علمی و پژوهشی در زمینه انرژی خورشیدی در ایران از حدود 35 سال پیش آغاز شد. دانشگاههای شیراز و صنعتی شریف از جمله پیشگامان این عرصه بودند. در سال 1354، اولین آبگرمکن خورشیدی در ایران توسط دانشمندان ایرانی ساخته شد. پس از آن، شاهد توسعه آهسته و پیوسته این فناوری در کشور بودیم.

در سال 1379، سازمان انرژیهای نو ایران (سانا) تاسیس شد. این سازمان وظیفه ترویج، توسعه و پژوهش در زمینه انرژیهای تجدیدپذیر، از جمله انرژی خورشیدی را بر عهده دارد.

در سال 1389، با تدوین قانون حمایت از تولید کنندگان برق از منابع تجدید پذیر و توسعه روستایی، گامی بلند در جهت حمایت از سرمایهگذاری در حوزه انرژی خورشیدی برداشته شد.

امروزه، ایران از نظر پتانسیل دریافت انرژی خورشیدی در وضعیت بسیار مطلوبی قرار دارد. بر اساس برآوردها، ظرفیت تئوری تولید برق از طریق انرژی خورشیدی در ایران بالغ بر 400 گیگاوات است.

تا پایان سال 1402، ظرفیت نصب شده نیروگاههای خورشیدی در ایران به 1100 مگاوات رسیده است. این نیروگاهها در سراسر کشور، به خصوص در مناطق با تابش خورشید بالا مانند استانهای یزد، کرمان و سیستان و بلوچستان تاسیس شدهاند.

با وجود چالشهایی نظیر کمبود بودجه و فقدان زیر ساخت های مناسب و سایر چالش های تولید انرژی خورشیدی در کشورمان، با توجه به مزایای فراوان این منبع تجدید پذیر، پیشبینی میشود شاهد رشد قابل توجهی در حوزه انرژی خورشیدی در ایران طی سالهای آینده باشیم.

سافا: پیشرو در ساخت سازههای خورشیدی

شرکت ساخت محصولات فولادی سافا، به عنوان یکی از معتبر ترین برند های حال حاضر در تولید محصولات متنوع پروفیل فولادی، با درک عمیق از اهمیت انرژیهای پاک و نیاز جامعه به استفاده از آنها، اقدام به تولید انواع سازهها و اسکلت های پنل های خورشیدی باکیفیت و بادوام نموده است.

سازه های پنل خورشیدی سافا، از مرغوب ترین مواد اولیه موجود و با استفاده از تکنولوژی های نوین ساخته شده اند و بازدهی بالا و طول عمر طولانی برای پنل های خورشیدی مورد استفاده ی شما را به ارمغان میآورند.

مزایای سازههای خورشیدی سافا چیست؟

- طراحی بهینه: سازههای خورشیدی سافا به گونهای طراحی شدهاند که حداکثر استفاده از نور خورشید را امکانپذیر میکنند.

- نصب آسان: این سازهها به راحتی نصب میشوند و نیاز به تخصص و ابزار خاصی ندارند.

- مقاومت بالا: سازههای خورشیدی سافا در برابر شرایط مختلف آب و هوایی، از جمله وزش باد، بارش برف و باران، طوفان های شن و آب و هوای مرطوب و شرجی بسیار مقاوم هستند.

- قیمت مناسب: سافا با ارائه قیمتهای رقابتی، تلاش میکند تا استفاده از انرژی خورشیدی را برای همه افراد به امری مقرون به صرفه تبدیل کند.

با سافا، به روشنایی خورشید بپیوندید

سافا با ارائه بهترین و با کیفیت ترین محصولات مربوط به سازه های پنل خورشیدی در زمینه انرژی خورشیدی، پرچمداری بدون رقیب بوده و همواره در تلاش است تا با ارائه خدماتی چون مشاوره تخصصی رایگان، طراحی و نصب سیستمهای خورشیدی، و ارائه خدمات پس از فروش برای تمامی محصولات خود، تجربه ای بی نظیر و ماندگار را برای شما رقم بزند. سافا همواره در کنار شما خواهد بود تا همگی با هم و در کنار یکدیگر به آیندهای روشن و پایدار دست پیدا کنیم. جهت کسب اطلاعات بیشتر و دریافت مشاوره تخصصی رایگان، با کارشناسان و متخصصین و مشاورین سافا تماس بگیرید.

معرفی عوامل تاثیر گذار در قیمت پروفیل

1403/05/09یکی از مهم ترین مواردی که برای مشتریان و مخاطبان حوزه صنعت و پروژه های ساخت و ساز از اهمیت بالایی برخوردار است قیمت متریال و مواد اولیه می باشد. انواع پروفیل های فولادی همواره در لیست خرید سازندگان و کارفرمایانی می باشد که قصد ساخت و راه اندازی پروژه های ساختمان سازی و پروژه های ساخت و تولید محصولات فلزی و حتی احداث پل، راه آهن و ... را دارند.

قیمت پروفیل فولادی، به عنوان یکی از مصالح اصلی در صنعت ساختمان، همواره دستخوش نوسانات بسیاری بوده و درک عواملی که بر این نوسانات تاثیر میگذارند، برای فعالان این حوزه حائز اهمیت است. در جدید ترین محتوای سافا به بررسی مهمترین عواملی که بر قیمت پروفیل فولادی اثرگذار هستند میپردازیم.

عوامل تاثیر گذار در قیمت پروفیل

ابتدا هر یک از عواملی که روی قیمت پروفیل تاثیر گذار هستند را نام برده و سپس هر یک را به صورت مجزا توضیح خواهیم داد.

- قیمت مواد اولیه

- هزینه های مراحل مختلف تولید

- میزان عرضه و تقاضا

- نرخ ارزهای بین المللی مانند دلار

- شرایط اقتصادی

- نوع پروفیل

- بازار منطقه

قیمت مواد اولیه و تاثیر آن در نوسانات قیمت پروفیل

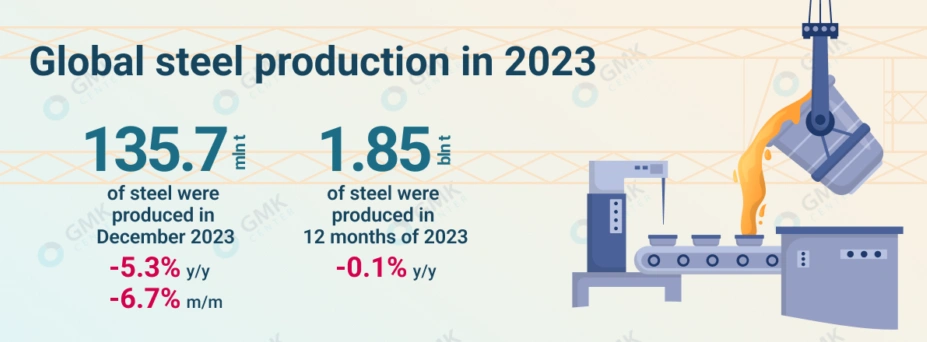

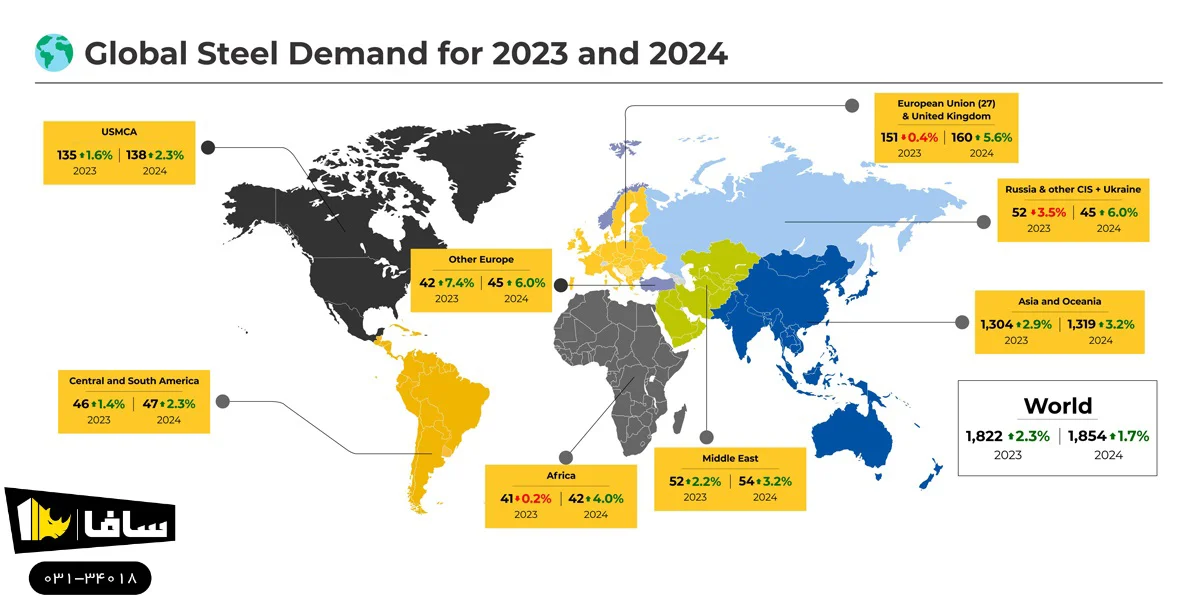

قیمت مواد خام مورد نیاز برای تولید مقاطع فولادی مختلفی از جمله پروفیل Z، انواع پروفیل های ریلی، انواع پروفیل های چهارچوبی، قوطی های مستطیلی و مربعی و ... بر قیمت این پروفیل ها اثر مستقیمی دارند. با افزایش قیمت هر یک از متریال بکار برده شده در ساخت پروفیل ها، هزینه ی نهایی ساخت این اجسام فلزی به صورت تصاعدی افزایش خواهد یافت. مواردی مانند ورق سیاه و فولاد با خلوص مختلف از مهم ترین و تاثیر گذارترین متریالی هستند که نوسانات قیمت آن ها روی قیمت پروفیل ها اثر گذار است. در صورت ایجاد نوسانات قیمتی جهانی فولاد و ورق سیاه، قیمت پروفیل نیز به تبع آن تغییر خواهد کرد.

هزینه های فرایند تولید پروفیل و تاثیر آن در نوسانات قیمت پروفیل

این مورد شامل چند قسمت کلی می باشد که می تواند اجزای بیشتری نیز داشته باشد اما به طور کلی در تمامی فرایند های ساخت و تولید محصولات پروفیلی چنین هزینه هایی وجود دارد:

- هزینه ی انرژی: افزایش قیمت جهانی انرژی مانند برق، آب و گاز هزینههای تولید پروفیل را افزایش می دهد و به تبع آن، قیمت نهایی محصول پروفیلی را نیز بالا میبرد.

- هزینه ی حمل و نقل و انتقالات: افزایش هزینه های حمل و نقل مواد اولیه و محصول نهایی به محل مصرف، از دیگر عوامل موثر و تاثیر گذار بر قیمت پروفیل است.

- هزینه استهلاک و نگهداری ماشین آلات: فرسودگی و استهلاک ماشین آلات خط تولید و همچنین هزینههای تعمیر و نگهداری آن ها، بر قیمت تمام شده پروفیل تاثیر مستقیمی میگذارد. علاوه بر این با افزایش قیمت دستگاه های جدید و حتی افزایش تعرفه نگهداری و تعمیرات دستگاه ها، قیمت پروفیل افزایش قابل توجهی خواهد داشت.

- حقوق و مزایای کارکنان: افزایش حقوق و دستمزد کارکنان، پرسنل و متخصصین، از جمله هزینههای سربار تولید محسوب می شود و در قیمت نهایی پروفیل اثرگذار خواهد بود.

- عرضه و تقاضا: عرضه و تقاضا، مهم ترین و بنیادین ترین عامل کلیدی در افزایش و کاهش قیمت محصولات هستند که اساس نوسانات تغییر قیمت در بازارهای مالی و صنعتی و ... را شامل می شوند. هر یک از این دو عامل به صورت مجزا میتوانند بر قیمت محصولات اثر گذار باشند که در ادامه به هر یک از آن ها خواهیم پرداخت.

میزان تقاضا: افزایش تقاضا برای پروفیل در بازار، به ویژه در فصول رونق ساخت و ساز و اجرای پروژه های مختلف صنعتی، منجر به افزایش قیمت پروفیل خواهد شد؛ هرچه میزان تقاضا بیشتر باشد، قیمت افزایش خواهد یافت.

میزان عرضه: بر خلاف میزان تقاضا، در صورتی که عرضه ی پروفیل در بازار به هر دلیلی کاهش یابد، قیمت پروفیل را افزایش میدهد. به عنوان مثال فرض کنید که به دلیل کمبود مواد اولیه و متریال یا مشکلات مختلف در تولید محصولات، توقفات ناگهانی فرایند تولید، اعمال قانون و سیاست گذاری های جدید می تواند روند عرضه ی پروفیل را در بازار به شدت کاهش دهد و به همین دلیل میتواند منجر به افزایش قیمت پروفیل شود.

- سیاستهای دولت: اعمال تعرفه از جانب دولت، سوبسیدیون و سایر سیاستهای دولتی بر واردات و صادرات فولاد و پروفیل، میتواند به طور قابل توجهی بر قیمت این محصول در بازار داخلی تاثیر بگذارد.

- نرخ ارز: یکی دیگر از عوامل مهم و کلیدی در کاهش و افزایش و نوسانات قیمتی محصولات پروفیلی، نرخ ارز می باشد. با توجه به اینکه بخش قابل توجهی از مواد اولیه و ماشین آلات خط تولید پروفیل از خارج از کشور تامین میشود، نوسانات نرخ ارز به طور مستقیم بر قیمت تمام شده محصولات پروفیل اثر می گذارد.

- شرایط عمومی اقتصاد و اقتصاد جهانی: اوضاع کلی اقتصاد کشور و جهان، مانند نرخ تورم، نرخ بهره و ثبات اقتصادی، بر قیمت تمام شده کالاها و خدماتی از جمله پروفیل فولادی تاثیر مستقیمی می گذارد.

- شرایط و فضای بینالمللی: اتفاقات سیاسی و اقتصادی در سطوح بینالمللی و جهانی، مانند تحریم ها، جنگها و بلایای طبیعی، و موارد خاصی مثل شیوع ویروس COVID-19 و مواردی از این قبیل که بر روی روند و روال عادی فرایند تولید محصولات پروفیلی تاثیرات منفی و مخرب می گذارند، میتوانند به طور غیر مستقیم بر قیمت فولاد و به تبع آن، پروفیل های فولادی تاثیر بگذارند.

- نوع پروفیل و کاربرد آن: معمولا پروفیل ها بر اساس کاربردی که دارند ممکن است در امر میزان تقاضا و سفارش تفاوت های چشمگیری نسبت به یکدیگر داشته باشند به همین جهت ممکن است پروفیلهای فولادی در انواع مختلفی مانند قوطی، سپری، نبشی، ناودانی، Z و ... قیمت های متفاوتی با یکدیگر داشته باشند هرچند اگر از یک نوع متریال در ساخت آن ها استفاده شده باشد و فرایند ساخت و تولید آن ها مشابه یکدگیر باشند. هر کدام از این انواع پروفیل با توجه به کاربرد و مشخصات فنی، قیمت متفاوتی دارند که این در حقیقت به میزان تقاضای انحصاری هر محصول دلالت دارد.

- برند تولید کننده محصولات پروفیلی: برندهای معتبر و شناخته شده در بازار، به دلیل کیفیت و خدمات پس از فروشی که ارائه میدهند، معمولاً قیمت بالاتری نسبت به برندهای ناشناخته دارند.

- بازار منطقه ای و نقطه خرید محصول: قیمت پروفیل در مناطق مختلف کشور، با توجه به عواملی مانند فاصله از کارخانههای تولیدی، هزینه های حمل و نقل و میزان تقاضا در آن منطقه ی به خصوص، میتواند متفاوت باشد. قاعدتا خرید در مناطق صنعتی بزرگ و کلان شهر ها بیشتر بوده و به همین علت قیمت محصولات پروفیلی در این مناطق بیشتر است.

جمع بندی و نتیجه گیری

قیمت پروفیل فولادی تحت تاثیر مجموعه عوامل پیچیده ای قرار دارد که درک آنها برای فعالان این حوزه حائز اهمیت است. با شناخت این عوامل، میتوان نوسانات قیمتی را بهتر پیش بینی کرد و در زمان مناسب برای خرید یا فروش پروفیل اقدام نمود.

برای اطلاع از قیمت روز محصولات پروفیل فولادی شرکت سافا، میتوانید به صفحه ی اصلی وبسایت سافا و در بخش جدول لیست قیمت ها مراجعه فرمایید.

امروزه در تمامی سازه ها و ساختمان ها و سازه های صنعتی می توان موارد استفاده بسیار زیادی از فولاد را مشاهده کرد. هر سازهای که استحکام و مقاومت در آن ویژگی اساسی و مهمی در آن سازه به شمار بیاید بدون شک، فولاد، نقشی کلیدی و اساسی در آن دارد.

فولاد در اشکال و ابعاد متنوعی با نام های پروفیل ساخته شده و برای موارد بسیار زیاد و گسترده ای مورد استفاده قرار می گیرند. در محتوای پیشین سافا در رابطه با انواع و اقسام پروفیل و کاربرد های آن ها صحبت کردیم. در آن محتوا در رابطه با انواع پروفیل های باز و بسته صحبت کردیم و ویژگی ها و کاربردهای آن ها را به طور کامل بررسی کردیم.

قوطی پروفیلها یکی از مهم ترین مقاطع فولادی پرکاربرد در صنعت ساختمان و سولهسازی هستند که سطح مقطع بسته ای دارند. این نوع پروفیل ها به دلیل تنوع در ابعاد، جنس و شکل، کاربردهای بسیار متنوعی علی الخصوص در ساختمان سازی و ساخت انواع سوله ها دارند. در جدید ترین محتوای سافا قصد داریم به معرفی انواع قوطی پروفیل و کاربرد هایشان در ساختمان سازی و سوله سازی بپردازیم.

قوطی پروفیل ها به چه نوع قوطی پروفیل هایی گفته می شود؟

قوطی یا باکس (Box) اصطلاحی است که در صنعت برای برخی از پروفیل ها با یکسری مشخصات خاص به کار برده می شود. ما در ادامه به شما خواهیم گفت که پروفیل قوطی به کدام یک از پروفیل ها گفته می شود. با تعریف این دسته از پروفیل ها معرفی قابلیت ها و کاربردهایی که این نوع پروفیل ها دارند بهتر و راحت تر می توانیم آشنایی پیدا کنیم.

به طور کلی، در صنعت تولید محصولات فولادی، اصطلاح قوطی (Box) به فولادی گفته می شود که مشخصات زیر را داشته باشد:

- چهار ضلع داشته باشد و در اشکال هندسی مشخصی مانند پروفیل های مربعی شکل یا مستطیلی شکل طراحی و تولید شوند.

- مورد مهم بعدی این است که تنها پروفیل هایی که تو خالی هستند، قوطی گفته می شود. به طور مثال میلگرد های دایره ای تو پر، قوطی به حساب نمی آیند.

- نکته ی بعدی است که تنها پروفیل های بسته را پروفیل قوطی می گویند. در محتوای معرفی انواع پروفیل ها، پروفیل باز و بسته را به طور کامل معرفی کردیم. اگر بخواهیم یک مثال ساده بزنیم، پروفیل Z، پروفیل قوطی به حساب نمی آید زیرا سطح مقطع بازی داشته و دارای 4 ضلع و یک ظاهر هندسی به خصوصی ندارد و تنها به شکل حرف Z انگلیسی می باشد.

- نکته ی مهم دیگری که برای قوطی نامیده شدن پروفیل لازم این است که پروفیل قوطی باید دارای سطح مقطعی ثابت باشد. طول آن می تواند متغییر باشد اما سطح مقطع آن باید ثابت باشد.

- پروفیل های قوطی همواره برای تسهیل فرایند ساخت و ساز و افزایش استحکام سازه ها مورد استفاده قرار می گیرد.

حال که با مفهوم قوطی (Box) به خوبی آشنا شدیم اکنون زمان آن فرا رسیده تا به معرفی انوع قوطی پروفیل های رایج پرداخته و کاربردهای هر کدام را به شما بگوییم.

انواع قوطی پروفیل بر اساس شکل ظاهری

پروفیل های مربعی یا قوطی های مربعی: رایجترین نوع قوطی پروفیل، پروفیل های قوطی مربعی هستند که سطح مقطعی بسته دارند که اضلاع آن ها برابر بوده و به شکل مربع می باشد و ضلع های آن با یکدگیر برابر می باشد. این نوع پروفیل در ساخت انواع و اقسام سازه های ساختمانی بکار می رود و عمدتا در ساخت ستون ها، تیر و تریچه ها بکار می رود اما فراموش نکنید که این ها تنها بخشی از کاربردهای قوطی پروفیل های مربعی شکل می باشند.

پروفیل های مستطیلی یا قوطی های مستطیلی: همانند قوطی پروفیل های مربعی، قوطی های مستطیلی دارای چهار ضلع میباشند که با یکدیگر دو به دو برابر هستند. این نوع پروفیل در مواردی که نیاز به افزایش استحکام در یک جهت می باشند مورد استفاده قرار می گیرند. قوطی پروفیل های مستطیلی شکل، در مواردی مانند ساخت تیر های اصلی و فرعی و ستون های مختلف مورد استفاده قرار می گیرن اما باز هم این تنها کاربرد این قوطی پروفیل ها نیست و تنها بخش کوچکی از کاربردهای آن است.

مزایای قوطی پروفیل ها در چیست؟

قوطی پروفیل های مربعی و مستطیلی کاربرد های بسیار زیادی دارند که دلیل پر کاربرد بودنشان در ویژگی ها و قابلیت های فوق العاده ی آن ها است. دلیل اینکه این محصولات در پروژه های مختلفی از جمله ساختمان سازی و ساخت انواع و اقسام سوله ها به کار می روند در ویژگی های زیر می باشد:

- به دلیل چهار وجهی بودن این نوع قوطی ها، فشار و تنش به شکلی متوازن و متقارن به قوطی پروفیل ها وارد شده و به همین دلیل قوطی پروفیل های مربعی و مستطیلی، پایداری فوق العاده ای دارند.

- مقاومت و استحکام بالای فولاد های قوطی پروفیل، باعث شده در تمام پروژه های صنعتی و ساختمانی، به عنوان یک راهکار قابل اتکا و همیشگی به کار بیایند.

- قوطی پروفیل های مربعی و مستطیلی دارای کیفیت سطح مقطع بسیار خوبی می باشند به همین دلیل توانایی تحمل وزنهای بسیار زیادی رو دارند؛ بدون اینکه کوچک ترین آسیبی به آن ها برسد و دچار خرابی و یا حتی تغییر شکل شوند.

- قوطی پروفیل های فولادی قابلیت جوش پذیری فوق العاده ای داشته و به همین علت بسیار در صنعت پر طرفدارند. مهم نیست چه سازه ای و با چه اندازه ای قرار است ساخته شود؛ ساخت اسکلت بندی و مقاوم سازی این سازه، با استفاده از قابلیت جوش پذیری بالای قوطی پروفیل های فولادی، به راحتی امکان پذیر است.

نحوه ی تولید انواع قوطی پروفیل

اگر بخواهیم به صورت خلاصه فرایند ساخت و تولید انواع قوطی پروفیل های فولادی را توضیح دهیم باید بگوییم که برای ساخت انواع قوطی های پروفیل، از ورق های فولادی به عنوان ماده ی اولیه ی این قوطی پروفیل ها استفاده می شود. در شرکت سافا، ما در تمامی پروفیل ها و محصولاتی که تولید می کنیم از ورق فولاد st37 استفاده می کنیم. این فولاد در شرکت فولاد مبارکه اصفهان تولید شده و به دست ما می رسد. در نهایت، در شرکت سافا این ورق های فولادی با بالاترین دقت و کیفیت به پروفیل هایی مستحکم و مقاوم و قابل اتکا تبدیل می شوند.

ورق های فولادی در دمای محیط در قطعات با اندازههای مختلف برش داده میشوند. سپس این قطعات با دستگاههای پرس مخصوص به شکلهای استاندارد پروفیل در میآیند. ما در سافا با بهره مندی از جدید ترین تکنولوژی های روز دنیا و با بکارگیری دانش متخصصان صنعت فولاد، دقیق ترین و بی عیب و نقص ترین محصولات پروفیل مورد نیاز صنایع مختلف را تولید میکنیم.

حال که با مزایا و نحوه ی تولید قوطی (Box) پروفیل های فولادی به خوبی آشنا شدیم، اکنون زمان آن فرا رسیده تا به کاربرد ها و قابلیت های قوطی پروفیل ها در ساختمان سازی و ساخت انواع و اقسام سوله ها بپردازیم.

کاربرد قوطی پروفیل های فولادی در صنایع ساختمان سازی

اسکلت فلزی ساختمان: از قوطی پروفیل فولادی مستطیلی و مربعی شکل برای ساخت ستون، تیر، خرپا، بادبند و سایر اجزای اصلی اسکلت فلزی ساختمان استفاده میشود در حقیقت اسکلت بندی ساختمان به مقادیر بسیار زیادی پروفیل فولادی نیازمند می باشد.

سقف و مقاوم سازی آن: سقف ساختمان ها و آپارتمان ها باید از مقاومت و استحکام بالایی برخوردار باشند و در عین حال وزن مناسبی داشته باشند. بهترین گزینه برای چنین موقعیتی، قوطی پروفیل های مربعی و مستطیلی می باشد که در عین مقاومت و استحکام بالا، وزن مناسبی دارند.

ساخت راه پله و پلکان ساختمان: از قوطی پروفیل ها برای ساخت راه پله ها، پاگردها و پله ها استفاده می شود. از این نوع پروفیل در مواردی مانند ساخت پله های مختلف با طراحی های متنوعی مانند پله های مارپیچ و صاف و... استفاده میشود. علاوه بر این، برای افزایش استحکام و مقاومت پلکان، این نوع پروفیل ها، بسیار کارآمد می باشند.

ساخت چهارچوب درب اصلی منازل: از قوطی پروفیل برای ساخت چارچوب درب و پنجرههای فلزی ساختمان استفاده میشود. درب و پنجره ها باید در مقابل انواع شرایط آب و هوایی و همچنین ورود غیر مجاز افراد مقاوم و مستحکم باشد. به همین دلیل برای مقاوم سازی و افزایش استحکام درب و پنجره های ساختمان، از این نوع پروفیل ها استفاده می شود.

نرده و جان پناه: این موضوع مساله ی بسیار مهمی است که نرده ها و جان پناه ساختمان ها از استحکام بالایی برخوردار باشند و در مقابل انواع تنش و ضربات مقاوم باشند. به همین دلیل برای ساخت جان پناه و نرده ها از قوطی پروفیل استفاده می شود.

کاربرد قوطی پروفیل های فولادی در ساخت انواع سوله

قوطی پروفیل ها در مراحل ساخت سوله ها نیز کاربرد دارند. سوله ها در حقیقت یک سازه ی فلزی هستند که سقف آن ها اصولا به صورت شیبدار می باشد و داخل محوطه ی سوله از ستون استفاده نمی شود. این سازه بسیار کاربردی بوده و اکثر سالن های ورزشی و انبارها و محوطه های کارگاهی به صورت سوله ساخته می شوند. قوطی پروفیل ها در قسمت های مختلف فرایند ساخت سوله استفاده می شوند از جمله:

اسکلت فلزی سوله: از قوطی پروفیل های فولادی مربعی و مستطیلی شکل، تمامی فرایند ساخت اسکلت بندی فلزی سوله استفاده می شود و بخشی اساسی و حیاتی در ساخت سوله به حساب می آید.

سقف سوله: از قوطی پروفیل های فولادی برای ساخت چارچوب و خرپای سقف سوله استفاده میشود. در حقیقت ساخت خرپای سوله به پروفیل های سبک و مستحکم احتیاج دارد به همین دلیل پروفیل های قوطی گزینه های مناسبی برای چنین کاری به حساب می آیند.

دیوارهای سوله: در ساخت دیوارهای سوله از انواع قوطی پروفیل های مربعی و مستطیلی استفاده می کنند تا با اینکار دیواره های محکم و مقاومی برای سوله طراحی نمایند.

دربهای سوله: به طور معمول، برای ساخت چهارچوب های درب های بزرگ و سنگین سوله ها از از قوطی پروفیل های مربعی و مستطیلی استفاده میکنند.

قوطی پروفیل های سافا نگهبانان مستحکم ساختمان ها و سوله ها

در این محتوا به کاربرد انواع قوطی پروفیل های فولادی در ساخت انواع ساختمان ها و سوله ها پرداختیم. قوطی پروفیل های تولید شده در شرکت سافا، همواره انتخابی هوشمندانه و مقرون به صرفه هستند که مزایای آن در هر مرحله از ساخت سازه های شما نمایان می شود. استحکام بالا، ارائه محصولات متنوع، نصب آسان قطعات فولادی و قیمت مناسب محصولات، تنها گوشهای از مزایای خرید محصولات سافا هستند. پس قدمی به سیاره ی پروفیلهای سافا بگذارید و از ساخت سازه هایی مستحکم و مطمئن لذت ببرید. در صورتی که نیاز به مشاوره های تخصصی دارید، با ما تماس بگیرید و سوالات و دغدغه های خود را با مشاورین شرکت سافا در میان بگذارید. مشاوران و متخصصان ما همواره در کنار شما هستند تا خالق برترین و استوار ترین سازه ها باشید.

معرفی انواع پروفیل در شرکت سافا (قسمت دوم)

1403/03/21در محتوای قبلی با عنوان معرفی انواع پروفیل در شرکت سافا (قسمت اول)، ابتدا به طور کامل و جامع به معرفی پروفیل و انواع آن و روش هایی که برای دسته بندی کردن پروفیل ها بکار می رود را بررسی کردیم. در ادامه به معرفی کاربرد های هر یک از این پروفیل ها را بررسی کرده و در آخر هم به معرفی انواع پروفیل هایی که در شرکت سافا ساخته می شود پرداختیم. حال در این محتوا قرار است به طور کامل هر کدام از این پروفیل ها را معرفی کرده و اطلاعات مربوط به هر یک را به شما بگوییم. به این شکل شما میتوانید با بررسی هر یک از این محصولات و شناخت ویژگی ها و مشخصات هر یک، بهترین گزینه را برای پروژه و کسب و کار خود انتخاب و خریداری نمایید.

در این مسیر هم متخصصان سافا همراه شما خواهند بود و در هر زمان، به سوالات شما پاسخ های تخصصی می دهند. پس مثل همیشه جدید ترین مقاله ی ما را مطالعه کنید. جهت ارتباط با ما روی لینک کلیک نمایید. حال با ادامه این مقاله و معرفی محصولات پروفیل شرکت سافا همراه ما باشید.

انواع پروفیل های شرکت سافا

همانطور که در محتوای قبل گفتیم پروفیل ها به دو دسته ی اصلی پروفیل های بسته و پروفیل های باز تقسیم بندی می شوند. پروفیل های باز به آن دسته از پروفیل هایی که سطح مقطع باز دارند و به صورت یکپارچه به هم دیگه پیوسته نیستند می گویند. از طرف دیگر پروفیل هایی با سطح مقطع پیوسته را پروفیل بسته می نامند. هر دو گروه پروفیل، قابلیت ها و کاربردهای بسیار زیادی دارند که در ادامه به آن ها خواهیم پرداخت. حال زمان آن رسیده است که به معرفی محصولات پروفیلی شرکت سافا بپردازیم.

معرفی پروفیل های باز شرکت سافا

به طور کلی سه نوع پروفیل باز در شرکت سافا تولید می شود که عبارتند از:

- پروفیل های چهار چوبی (metal frame section)

- پروفیل Z (Z Purlin)

- انواع پروفیل های ریلی (Rail Profiles)

جهت مشاهده صفحات محصولی هر یک از محصولات فوق، روی نام هر کدام کلیک کنید. حال در ادامه به معرفی هر یک از این محصولات می پردازیم.

معرفی کامل پروفیل های چهار چوبی (metal frame section)

پروفیل های چهارچوبی در حقیقت پروفیل هایی هستند که برای ساخت انواع درب و پنجره استفاده می شوند و بسته به نیاز و کاربردی که دارند از متریال مختلفی برای ساخت آن ها استفاده می شود. معمولا پروفیل های درب و پنجره را از آلیاژ آلومینیوم یا فولاد می سازند و با استفاده از گالوانیزه آن را عایق کرده تا در برابر رطوبت، حرارت و تغییرات آب و هوایی برای سالیان سال ماندگار باشد.

در شرکت سافا پروفیل های چهار چوبی فولادی، در دو نوع فرانسوی و ساده تولید می شوند. شرکت سافا همواره با تعهد بر ارائه با کیفیت محصولات خود، برای ساخت این پروفیل ها از بهترین و با کیفیت ترین مواد اولیه موجود در بازار استفاده می کند. این پروفیل های چهارچوبی سافا همگی از ورق فولادst37 تولید می شود. تمامی این ورقه های فولاد در مجتمع فولاد مبارکه اصفهان و با ضخامت ۲ میلیمتر (کمتر و یا بیشتر بر حسب نیاز) تولید می گردنند. پروفیل های چهار چوبی سافا با استاندارد ISIRI7337 تولید می گردد. جهت مشاهده ی جدول اطلاعات محصول، روی لینک صفحه پروفیل چهارچوبی کلیک نمایید.

معرفی کامل پروفیل های Z (Z Purlin)

پروفیل Z یکی از پر کاربردترین پروفیل های مقاطع باز می باشد که کاربردهای فراوانی دارد. علت نامگذاری این پروفیل به دلیل وجود لبه های موازی بالا و پایین در این پروفیل بوده که به صورت لبه دار می باشند و ظاهر آن به شکل حرف Z در زبان انگلیسی است. به همین دلیل این پروفیل را اینچنین نامگذاری کرده اند. در صنایع فولاد پروفیل Z را با نام پرلین Z (Z Purlin) نیز می شناسند.

پروفیل های Z به دلیل نوع و سطح مقطع خاصشان، توانایی تحمل نیروها و تنش های وارده را دارند و نصب آن ها بسیار ساده و سریع می باشند و به همین علت، برای ساخت سازه های مختلف مانند سالن های ورزشی و ساخت انواع و اقسام سوله گزینه ی فوق العاده ای می باشند. علاوه بر این، پروفیل های Z، با توجه به استحکام بالایی که در برابر پیچش و تاب خوردگی دارند و در عین حال، وزن سبکی دارند بسیار کاربردی و پر طرفدار می باشند. علاوه بر کاربردهای قبلی که گفتیم، پروفیل Z، در ساخت ریل و پایههای مختلف و همچنین برای افزایش استحکام و میزان تاب آوری سقف ها نیز استفاده میشوند.

پروفیل های Z، عموما جهت نصب سریع تر و ساده تر، با نظر طراحان سازه، پانچ های متنوعی بروی آنها ایجاد می گردد. ما در شرکت ساخته های فلزی اصفهان (سافا) با بکار گیری سیستم های پانچ هیدرولیکی قادر به سوراخ کاری بیضوی (لوبیایی) برای ابتدا و انتهای شاخه و برای طول شاخه قادر به ایجاد پانچ های گرد به قطر ۱۴ میلیمتر هستیم. بنابراین نصب پروفیل های Z از پیش هم سریع تر و ساده تر است.

در حال حاضر پروفیل های Z شرکت سافا در دو نوع طراحی و تولید می شوند. جهت مشاهده ی جدول اطلاعات محصول، روی لینک صفحه پروفیل Z کلیک نمایید.

معرفی کامل پروفیل های ریلی (Rail Profile)

یکی دیگر از پروفیل های کاربردی، پروفیل های ریلی می باشند. این پروفیل ها به عنوان بخشی اساسی برای انواع درب و پنجره های کشویی و همینطور کمدهای دیواری مختلف و حتی چهارچوب درب های اتوماتیک پارکینگ منازل استفاده می شوند. این نوع پروفیل ها معمولا به صورت فولادی و یا آلومینیومی طراحی و تولید می شوند. این نوع پروفیل ها که جایگزین ریلهای فلزی قدیمی محسوب میشود، مزایای قابل توجهی را به ارمغان آورده است که از بین این مزایا می توان به این مورد اشاره کرد فولاد و آلومینیوم هر دو در مقابل زنگ زدگی و خوردگی مقاومت بسیار بیشتری دارند و به همین دلیل کارایی و طول عمر بیشتری نیز دارند و برای بکارگیری برای ساخت درب پارکینگ و مواردی از این قبیل گزینه های قابل اتکایی به شمار میآیند.

پروفیل های ریلی فولادی تولید شده در شرکت سافا در دو نوع C80 و C81 با انواع ورق سرد- گالوانیزه تولید می شوند. این محصول معمولا مطابق با درخواست مشتری و در بازه ی 1 تا 2.5 میلی متر تولید می شوند. جهت مشاهده ی جدول اطلاعات محصول، روی لینک صفحه پروفیل ریلی کلیک نمایید.

معرفی پروفیل های بسته شرکت سافا

در شرکت ساخته های فلزی اصفهان (سافا) سه نوع پروفیل بسته تولید می شود که عبارتند از:

- قوطی های مستطیلی شکل (Rectangular hollow section)

- پروفیل های درب و پنجره (Door and window profiles)

- قوطی های مربعی شکل (Square Hollow Section)

جهت مشاهده صفحات محصولی هر یک از محصولات فوق، روی نام هر کدام کلیک کنید. حال در ادامه به معرفی هر یک از این محصولات می پردازیم.

معرفی کامل قوطی های مستطیلی شکل (Rectangular hollow section)

یکی از پرکاربردترین پروفیل هایی که در امور بسیار زیادی مورد استفاده قرار می گیرد پروفیل مستطیل شکلی می باشد. این نوع پروفیل سطح مقطع کاملا بسته ای دارد و به همین دلیل آن ها را قوطی (Box) نیز خطاب می کنند. این نوع پروفیل ها به شکلهای مختلف و متنوعی ساخته و استفاده می شود. دامنه ی کاربرد و استفاده از این نوع پروفیل ها به قدری زیاد است که شما می توانید از این پروفیل ها تقریبا در هر کاری استفاده نمایید. از ساخت انواع قفسه ها، سازه های مختلف فلزی گرفته تا بکار گیری در صنایع عظیم ساخت و ساز، پروفیل های قوطی مستطیلی شکل همیشه مورد نیاز هستند. علت محبوبیت و کاربرد بالای این نوع پروفیل ها به استحکام بالا، تنوع در ابعاد و ضخامت و همچنین قابلیت اتصال آسانی است که این نوع پروفیل ها دارند.

جهت مشاهده ی جدول اطلاعات محصول، روی لینک صفحه قوطی های مستطیلی شکل کلیک نمایید.

معرفی کامل پروفیل های درب و پنجره (Door and Window Profiles)

پروفیل های درب و پنجره همانطور که از نامشان پیدا است، در حقیقت پروفیل هایی هستند که برای مصارف ساختمان سازی و مخصوصا ساخت انواع درب و پنجره استفاده می شوند. این نوع پروفیل ها بسته به کاربردی که دارند از متریال مختلفی برای ساخت آن ها استفاده می شود و سطح مقطع آن ها به صورت باز و یا بسته می باشد. مهم نیست که پروژه ی ساخت و ساز چقدر بزرگ باشد؛ از ساختمان های مسکونی گرفته تا مراکز خرید عظیم الجثه، همه و همه به پروفیل درب و پنجره نیازمند هستند.

شرکت سافا با تنوع در تولید محصولات فولادی، انواع پروفیل ها را از جمله، پروفیل 507 موسوم به پروفیل سپری، پروفیل لنگه دری 508 و پروفیل چهارچوبی 509 را تولید و عرضه می نماید. تمام تولیدات این مجموعه از مواد اولیه مجتمع فولاد مبارکه یعنی فولاد st37 می باشد که نهایت کیفیت را دارند. جهت مشاهده ی جدول اطلاعات محصول، روی لینک صفحه پروفیل درب و پنجره کلیک نمایید.

معرفی کامل قوطی های مربعی شکل (Square hollow section)

همانند قوطی پروفیل های مستطیلی شکل، پروفیل های مربعی جز پرکاربردترین پروفیل های بکار رفته در صنایع مختلف می باشند. شاید بتوان چنین ادعایی کرد که پروفیل هایی که سطح مقطع مربعی شکل دارند، به همراه پروفیل های لوله ای شکل، پر استفاده ترین و پر کاربردترین پروفیل های مورد استفاده در صنعت به حساب می آیند. استحکام و مقاومت بالا، تنوع در ابعاد و ضخامت، قابلیت اتصال آسان از ویژگی های بارز این نوع پروفیل ها به حساب می آید و همین موارد منجر شده تا این پروفیل ها این چنین خاص و کاربردی باشند.

شرکت سافا در بیشتر فصول سال تولیدات متنوع و با کیفیت قوطی های بسته مربعی و مستطیلی را مطابق با طرح های کیفی و تماما با مواد اولیه مجتمع فولاد مبارکه تولید نماید. این مجموعه قادر به تولید قوطی های مربعی از سایز ۲۰*۲۰ میلیمتر تا ۹۰*۹۰ میلیمتر را دارد. خطوط موجود قادر به تولید از ضخامت ۱.۸ الی ۳ میلی متر هستند و درصورتی که سفارش خاصی مد نظر باشد سافا قادر به تولید محصول مطابق با آنچه که مخاطب خود می خواهد، می باشد. جهت مشاهده ی جدول اطلاعات محصول، روی لینک صفحه قوطی های مربعی شکل کلیک نمایید.

مزایای پروفیل های ساخت شرکت سافا

همانطور که قبلا ذکر کردیم، سافا تعهدی همیشگی به دقت و کیفیت محصولات خود داشته و دارد. خلق تجربه ای موفق و دلنشین برای مخاطبین و صاحبین کسب و کار از اصلی ترین و اساسی ترین ایدئولوژی ها و چشم اندازهای شرکت سافا است. ما نسبت به کیفیت و دقت محصولات خود کاملا اطمینان داریم و این آمادگی را داریم تا برای هر پروژه ای و در هر صنعتی، آنچه که نیاز است را با بهترین کیفیت و قیمتی بسیار مناسب در اختیار مشتریان خود قرار دهیم. در ادامه تنها بخشی از مزایای محصولات سافا را توضیح خواهیم داد:

استحکام بینظیر: پروفیل های شرکت سافا به لطف طراحی خاص و مهندسی دقیق، از استحکام فوق العاده ای در برابر فشار و انواع تنش های وارده برخوردارند.

تنوع بیحد و مرز: شرکت سافا تولید کننده انواع و اقسام پروفیل های مورد نیاز برای مخاطبین بوده و با استفاده از نیاز سنجی های دقیق و حساب شده قابلیت تشخیص کامل خواسته ها و انتظارات مشتریان خود را دارد. به همین دلیل، سافا با ارائه محصولات متنوع پروفیلی متناسب با نیازهای مشتریان، بهترین پاسخگوی نیازهای صنایع مختلف می باشد.

کیفیت بالا: شرکت سافا با بهترین تولید کننده فولاد کشور یعنی فولاد مبارکه اصفهان همکاری مستقیم دارد و همواره از بهترین مواد اولیه و پیشرفته ترین تکنولوژی های روز دنیا در تولید پروفیلهای خود استفاده میکند و به همین دلیل محصولات شرکت سافا، از کیفیت بسیار بالاتری نسبت به سایر محصولات مشابه در بازار، برخوردار هستند.

سبک و مقاوم: پروفیل های شرکت سافا با وجود استحکام بالا، وزن به نسبت کمتری داشته و جز پروفیل های سبک به حساب می آیند. به همین دلیل، حمل و نقل و نصب این نوع پروفیل ها آسان میباشد.

قیمت مناسب: شرکت سافا با بهرهگیری از روشهای نوین تولید و بازیافت ورقه های فولاد، بازدهی بسیار بالایی در صفر تا صد فرایند تولید محصولات خود دارد و به همین دلیل قادر است تا محصولات خود را با قیمتی مناسب به مشتریان عرضه نماید.

جمع بندی و نتیجه گیری

انتخاب پروفیلهای سافا، انتخابی هوشمندانه و مقرون به صرفه است که مزایای آن در هر مرحله از پروژه شما آشکار خواهد شد. استحکام، تنوع، نصب آسان و قیمت مناسب، تنها گوشهای از این مزایا هستند. پس به دنیای پروفیلهای سافا قدم بگذارید و از ساخت سازه هایی مستحکم و ماندگار لذت ببرید.

در صورتی که نیاز به مشاوره های تخصصی دارید، با ما تماس بگیرید و سوالات و دغدغه های خود را با مشاورین شرکت سافا در میان بگذارید. مشاوران و متخصصان ما همواره در کنار شما هستند تا خالق برترین و استوار ترین سازه ها باشید.

معرفی انواع پروفیل در شرکت سافا (قسمت اول)

1403/03/21پروفیل ها یکی از اساسی ترین و کلیدی ترین اجزای تشکیل دهنده هر سازه ای هستند و کاربردهای متنوعی دارند. پروفیل ها در حقیقت مقاطع پیش ساخته ای هستند که جنسشان از فولاد و آلیاژ های مختلفی می باشد که به شکل های مختلف تو خالی یا نیمه تو خالی تولید میشوند. این مقاطع فولادی با توجه به نوع آلیاژی که در آن ها به کار می رود، نوع طراحی و شکلشان و ابعاد و ضخامت های مختلفی که دارند، کاربردهای بسیار متنوع و گسترده ای در صنایع مختلف دارند. به صورت کلی، پروفیل ها در صنایع مختلفی مانند: اسکلت بندی ساختمان، کشتی و خودرو سازی، ساخت لوازم خانگی و … استفاده می شوند.

پروفیل ها انواع مختلفی دارند اما به صورت کلی مرسوم ترین روش دسته بندی کردن آن ها بر اساس شکل ظاهری آن ها می باشد که بر این اساس، پروفیل ها را به دو دسته ی پروفیل های باز و پروفیل های بسته تقسیم بندی می کنند.

معرفی پروفیل های باز

پروفیل های باز به آن دسته از پروفیل ها اطلاق می شود که سطح مقطع آن ها باز می باشد و در ابعاد مختلفی تولید می شوند. در حقیقت سطح مقطع این نوع پروفیل ها به گونه ای می باشد که لبه های پروفیل به یکدیگر متصل نیست. پروفیل های باز در مدل های متنوع و با کاربرد های خاص تولید می شوند. از انواع پروفیل های باز، می توان به موارد زیر اشاره کرد:

- تیر آهن: این نوع پروفیل های معمولا برای ساخت اسکلت بندی فلزی ساختمان ها، پل ها و سایر سازه های مشابه به کار می روند.

- انواع پروفیل ناودانی: از ای نوع پروفیل ها معمولا در ساخت سازه های نظیر تیرچه و تیر و ستون استفاده میشود.

- پروفیل های نبشی: در مراحل ساخت سقف های سبک مانند شیروانی و... از پروفیل نبشی استفاده می کنند چون هم سبک بوده و هم استحکام بالایی دارد.

- انواع پروفیل های چهارچوبی: پروفیل های چهارچوبی از پروفیل های بسیار کاربردی به شمار می آید که در ساخت انواع درب و پنجره و اتصالات مربوط به چهارچوب و قاب پنجره ی منازل بکار می رود.

- پروفیل Z: این پروفیل که با نام پرلین Z یا Purlin Z نیز در بازار صنعتی جهان شناخته می شود، نوعی پروفیل باز پر کاربردی می باشد که با توجه به شکل ظاهری مخصوصی که دارد به این نام شهرت یافته است. این نوع پروفیل در مصارف صنعتی و کشتی سازی و جهت افزایش استحکام سقف سازه ها استفاده می شود.

- انواع پروفیل های ریلی: پروفیل های ریلی به نحوی می باشند که نصب و جا به جایی آن ها ساده و بدون دردسر می باشد. از این پروفیل ها در ساخت انواع و اقسام درب و پنجره های کشویی، کمدهای دیواری، سقف های متحرک برای استخر و گلخانه یا سقف پارکینگ ها و … استفاده میشود.

مزایای پروفیل باز چیست؟

پروفیل های باز با توجه به وزن سبک و در عین حال استحکام بالایی که دارند و قابلیت نصب آسانشان بسیار پر طرفدار و کاربردی هستند و در اغلب صنایع به وفور استفاده می شوند. علاوه بر این، قیمت مناسب و مقرون به صرفه ای که پروفیل های باز دارند، آن ها را تبدیل به عامل مهمی در تولید و استفاده در فرایند های مختلف ساخت و تولید کرده است.

معرفی پروفیل های بسته

پروفیل های بسته به آن دسته از پروفیل هایی اطلاق می شود که سطح مقطع آن ها بسته ای دارند و همانند پروفیل باز، در ابعاد مختلفی تهیه و تولید می شوند. به عبارتی دقیقتر، پروفیل بسته به آن دسته از پروفیل ها اطلاق شده که لبه های پروفیل به یک دیگر رسیده و در کنار هم دیگر متصل می شوند. پروفیل های بسته در مدل های متنوع و با کاربردهای خاص تولید می شوند. از انواع پروفیل های بسته، می توان به موارد زیر اشاره کرد:

- پروفیل قوطی: به پروفیل بسته ای که به اشکال مختلف مانند پروفیل مستطیلی و یا مربعی در می آید پروفیل قوطی گفته می شود. در حقیقت، قوطی همان پروفیل است که در زبان انگلیسی به آن Box می گویند. دلیل این نوع نامگذاری هم به علت چهار گوش بودن این نوع پروفیل ها می باشد. انواع قفسهبندی، سازههای فلزی و ساختمان سازی و... مورد استفاده قرار می گیرند.

پروفیل لوله ای: پروفیل لوله ای نوعی پروفیل بسته می باشد که غالبا به شکل دایره ای و لوله می باشد و از کاربردهای آن می توان به ساخت مخازن تاسیسات، انواع لوله های انتقال گاز و آب و فاضلاب و ... اشاره کرد.

پروفیل درب و پنجره: پروفیل درب و پنجره در واقع پروفیل های مخصوصی است که از آنها در ساخت درب و پنجره استفاده می شود. این پروفیل ها معمولا به صورت آلومنیومی و گالوانیزه می باشد که در برابر هوا و حرارت عایق مناسبی باشند.

سایر دسته بندی های محصولات پروفیل

علاوه بر شکل ظاهری، پروفیل ها بر اساس پارامترهای دیگری مثل ابعاد و ضخامت و جنسشان نیز دسته بندی می شوند که به توضیحات هر مورد، به شرح زیر می باشند:

ابعاد و ضخامت پروفیل

- پروفیلهای سبک: این نوع پروفیلها دارای ضخامت نسبتا کمی هستند و معمولا کمتر از 2 میلی متر ضخامت دارند و در ساخت درب و پنجره، سازههای پیشساخته و... مورد استفاده قرار می گیرند.

- پروفیلهای سنگین: این نوع پروفیلها دارای ضخامت نسبتا زیادی هستند و معمولا بیشتر از 2 میلی متر ضخامت دارند و در ساخت اسکلت فلزی ساختمان ها، پل ها و... مورد استفاده قرار می گیرند.

جنس پروفیل و مواد بکار رفته در آن

- پروفیلهای فولادی: این نوع پروفیلها از فولاد ساخته شدهاند و به دلیل استحکام و مقاومت بالا، کاربردهای بسیار گستردهای در صنایع مختلف خصوصا ساخت سازه های عظیم و سنگین دارند.

- پروفیلهای آلومینیومی: این نوع پروفیلها از آلومینیوم ساخته شدهاند و به دلیل وزن کم، مقاومت در برابر خوردگی و زیبایی ظاهری، در ساخت درب و پنجره و نمای ساختمان و... مورد استفاده قرار میگیرند.

- پروفیلهای گالوانیزه: این نوع پروفیلها از فولاد گالوانیزه شده ساخته شدهاند و به دلیل مقاومت بالا در برابر زنگ زدگی، در ساخت اسکلت فلزی سازههایی که در معرض رطوبت و عوامل جوی هستند، مورد استفاده قرار می گیرند.

موارد دیگری نیز برای دسته بندی پروفیل ها وجود دارد اما به صورت کلی، کاربردی ترین و شناخته شده ترین روش های معرفی و دسته بندی پروفیل های صنعتی منطبق با چیزی می باشد که در این محتوا توضیح داده شد.

معرفی انواع پروفیل های شرکت سافا

شرکت سافا با ۲۰۰۰۰۰ متر مربع مساحت و ۱۲ خط تولید و ۲۰۰ کارمند متخصص، در تولید سازه های فولادی مورد نیاز صنایع کشور به مدت 52 سال پرچمدار صنایع تولید محصولات فولادی می باشد. سافا از زیرمجموعه های اصلی گروه صنعتی سپاهان می باشد و تولید کننده ی انواع لوله های صنعتی، اسکلت فلزی، مقاطع مستطیلی و مربعی، پروفیل Z، انواع سیم مفتول، انواع محصولات گالوانیزه و سازه های پنل خورشیدی و... می باشد. در این محتوا به صورت کلی به بررسی انواع محصولات پروفیل پرداختیم اما قصد داریم در محتوای بعدی که در حقیقت بخش دوم و ادامه ی این محتوا می باشد، به معرفی کامل انواع محصولات پروفیلی که در شرکت سافا تولید می شود بپردازیم.

این محصولات شامل موارد زیر می باشد:

در دسته بندی پروفیل های باز محصولات تولیدی سافا عبارتند از:

در دسته بندی پروفیل های بسته محصولات تولیدی سافا عبارتند از:

پس مثل همیشه همراه سافا باشید تا در محتوای بعدی، به معرفی کامل و جامع محصولات پروفیل سافا بپردازیم.

مزایا و برتری فولاد st37 نسبت به فولاد st22

1403/03/01مزایا و برتری فولاد st37 نسبت به فولاد st22

در جهان صنایع تولید محصولات فولادی، دو فولاد معروف وجود دارد که نسبت به سایر موارد مشابه، عملکرد بسیار کارآمدتر و کاربردی تر دارند. فولادهای st37 و st22، بنا به خواص مکانیکی ویژهای که دارند، همواره برای کاربردهای مختلفی مورد استفاده قرار می گیرند. یکی از مهم ترین چالش هایی که در دنیای صنعت تولید محصولات فولادی وجود دارد این است که برای هر محصول باید از چه نوع فولادی استفاده شود، تا آن محصول با توجه به نوع کاربردی که دارد، با کیفیت، مقاوم و مستحکم باشد و بتواند حداکثر بازدهی ممکن را داشته باشد؟

ما در وبسایت سافا، در یک محتوا به صورت کامل و جامع، به بررسی تفاوت فولاد st37 و st22 پرداختیم و هر یک از آن ها را به طور مفصل معرفی کرده و توضیح دادیم. حال در این محتوا قرار است تا به بررسی مزایا و برتری هایی که فولاد st37 نسبت به فولاد st22 دارد بپردازیم و ببینیم کدام یک از این دو نوع فولاد، انتخاب مناسب تری برای ساخت انواع پروفیل و قوطی های آهنی و لوله های داربستی و... خواهند بود. پس مثل همیشه، با سافا همراه شوید.

معرفی کوتاهی از فولاد st37 و st22

برای سهولت مقایسه مزایای هر کدام از این دو فولاد پیش از مقایسه ی عملکرد هر یک از دو فولاد st37 و st22، ابتدا توجه شما را به معرفی هر کدام از این دو فولاد جلب خواهیم کرد تا عمل مقایسه ی بین این دو فولاد تسهیل یابد.

فولاد st37

فولاد st37 به عنوان یکی از پر مصرف ترین فولادهای ساختمانی، جایگاه ویژهای را در میان انواع فولادهایی که در صنایع مشابه مورد استفاده قرار می گیرند، به خود اختصاص داده است. این فولاد که در دسته فولادهای غیر آلیاژی و کم کربن قرار میگیرد، به واسطه خواص مکانیکی مطلوب، استحکام بالا، سهولت در فرآیندهای جوشکاری و ماشینکاری و قیمت مناسب، به گزینهای ایدهآل برای طیف گستردهای از کاربردها در صنعت ساختمان و تولید مقاطع فولادی تبدیل شده است.

این فولاد به دلیل دارا بودن خواص مکانیکی عالی، استحکام بالا، سهولت در فرایند جوشکاری، ماشین کاری و صد البته قیمت مناسبی که دارد، گزینه ای ایده آل برای طیف گسترده ای از کاربردها مخصوصا در صنایع ساخت سازه های بزرگ مانند ساختمان سازی و ساخت پل و... می باشد.

فولاد st22

فولاد st22 هم، مانند فولاد st22 کاربردهای بسیاری دارد اما میزان و درصد ترکیبات شیمیایی آن باعث می شود که خواص مکانیکی فولاد st22 نسبت به فولاد st37 تفاوت های زیادی داشته باشد. به طور کلی، فولاد st22 در مقایسه با فولاد st37، استحکام و مقاومت کمتری در برابر فشار و تنش های بالا دارد. در حقیقت، تفاوت های اساسی در میزان ترکیبات شیمیایی به ویژه در میزان کربن، باعث شده تا فولاد st22 در اکثر خواص مکانیکی میزان مقاومت کمتری داشته باشد و به همین دلیل، برای این نوع فولاد کاربردهای دیگری وجود دارد که بیشتر در صنایع ساخت و تولید اتومبیل و خودرو سازی استفاده می شود.

حال بیایید در ادامه ی این محتوا، به مقایسه ای به ترکیبات شیمیایی و خواص مکانیکی این دو فولاد بپردازیم و در یک مقایسه بررسی کنیم که چرا فولاد st37 انتخاب بهتری به حساب می آید.

مقایسه ی ترکیبات شیمیایی فولاد st37 و st22

جهت مقایسه ای دقیق تر، جدول زیر را مشاهده کنید:

|

ترکیبات شیمیایی فولاد st37 (درصد) |

نام عنصر |

ترکیبات شیمیایی فولاد st22 (درصد) |

|

حداکثر 0.17 |

کربن (C) |

حداکثر 0.15 |

|

حداکثر 0.6 |

منگنز (Mn) |

حداکثر 0.6 |

|

حداکثر 0.35 |

سیلیسیم (Si) |

حداکثر 0.25 |

|

حداکثر 0.04 |

فسفر (P) |

حداکثر 0.04 |

|

حداکثر 0.05 |

گوگرد (S) |

حداکثر 0.05 |

|

حداکثر 0.40 |

مس (Cu) |

حداکثر 0.40 |

|

حداکثر 0.40 |

نیکل (Ni) |

حداکثر 0.40 |

همانطور که در جدول فوق مشخص است، میزان کربن (C) و سیلیسیم (Si) بکار رفته در فولاد st37 از فولاد st22 بیشتر میباشد. به همین دلیل، تفاوت های چشمگیری در خواص مکانیکی و در نتیجه نحوه عملکرد این دو فولاد تحت تنش های مختلف، وجود دارد.

تاثیر میزان کربن در خواص مکانیکی فولاد

عنصر کربن به عنوان اصلی ترین عامل در میزان استحکام مواد مختلف از جمله فولاد می باشد. میزان کربن، با قابلیت استحکام فولاد رابطه مستقیمی دارد؛ به طوری که هرچه میزان کربن در فولاد بیشتر باشد، استحکام و سختی فولاد بیشتر است و در صورتی که میزان کربن در فولاد کمتر باشد، میزان استحکام فولاد کمتر خواهد بود. با توجه به جدول فوق، میزان کربن فولاد st37 حداکثر تا 0.17 درصد وزنی این فولاد را تشکیل می دهد؛ این در حالی است که میزان کربن فولاد st22 حداکثر تا 0.15 درصد وزنی این فولاد می باشد. مشخصا میزان کربن به کار رفته در فولاد st37 بیشتر از میزان کربن در st22 است. بنابراین، استحکام و سختی فولاد st37 بیشتر بوده و برای بکارگیری در پروژه های صنعتی مختلف کارایی بیشتری دارد.

تاثیر میزان سیلیسیم در خواص مکانیکی فولاد

مشابه با عنصر کربن، سیلیسیم نیز تا میزان چشمگیری در میزان استحکام فولاد تاثیرگذار است. سیلیسیم در کنار کربن یکی دیگر از عناصر شاخص، برای تقویمت میزان استحکام و سختی مواد مختلف از جمله فولاد است. سیلیسیم رابطه مستقیمی با میزان سختی و استحکام فولاد دارد. با توجه به جدول فوق، حداکثر میزان سیلیسیم مورد استفاده در فولاد st37، برابر با 0.35 درصد وزنی است و این در حالی است که میزان سیلیسیم به کار رفته در فولاد st22 تنها برابر با 0.25 درصد وزنی این فولاد است. پس مجددا، فولاد st37 با توجه به دارا بودن مقادیر بیشتر کربن، گزینه ی مناسب تری برای اموری چون ساخت قطعات مورد استفاده در ساختمان سازی، پل سازی، ساخت ماشین آلات صنعتی و.... می باشد.

مقایسه ی خواص مکانیکی فولاد st37 و st22

در محتوای معرفی پارامترهای مهم هنگام خرید فولاد، به معرفی خواص مکانیکی بکار رفته در فولاد پرداختیم. در این محتوا به تمام مواردی که منجر می شود که یک فولاد توانایی ها و ویژگی های منحصر به فردی داشته باشد که آن را نسبت به سایر فولادهای موجود متمایز و خاص نماید پرداختیم. حال در ادامه به مقایسهی دقیقی از خواص مکانیکی دو فولاد st37 و st22 می پردازیم تا شما بتوانید با بررسی این اطلاعات، فولاد مورد نیاز خود را راحت تر خریداری نمایید.

|

فولاد st37 (واحد) |

خاصیت مکانیکی |

فولاد st22 (واحد) |

|

حداکثر تا ۴۷۰ مگاپاسکال |

استحکام کششی |

حداکثر تا۳۲۰ مگاپاسکال |

|

حداکثر تا 3۷۰ مگاپاسکال |

استحکام تسلیم |

حداکثر تا 28۰ مگاپاسکال |

|

28 ژول بر متر مربع |

چقرمگی |

26 ژول بر متر مربع |

|

حداکثر تا 160 برینل |

سختی |

حداکثر تا 140 برینل |

|

حداکثر تا ۱۰ ژول بر سانتی متر مربع |

مقاومت به ضربه |

حداکثر تا 8 ژول بر سانتی متر مربع |

|

حداکثر تا 150 مگاپاسکال |

خستگی |

حداکثر تا 140 مگاپاسکال |

همانطور که از جدول فوق مشخص است، در تمامی خواص مکانیکی شاخص از جمله، استحکام کششی، استحکام تسلیم، چقرمگی، سختی، مقاومت به ضربه و در نهایت، خستگی، فولاد st37، برتری قابل توجهی نسبت به فولاد st22 دارد و به همین دلیل برای طیف گسترده ای در صنایع مختلف انتخاب ایده آل تری به حساب می آید. اما این تفاوت ها در خواص مکانیکی در عمل چه تاثیراتی خواهند داشت؟ برای پاسخ به این سوال ادامه ی محتوا را مطالعه فرمایید.

برتری st37 در استحکام کششی و مقاومت تسلیم:

همانطور که در جدول فوق مشاهده می کنید، فولاد st37 با میزان 470 مگاپاسکال در استحکام کششی، به طور قابل توجهی از استحکام کششی st22 با 320 مگاپاسکال استحکام کششی، برتری دارد. این اختلاف به این معنا است که فولاد st37 می تواند تنش بیشتری را قبل از شکسته شدن، نسبت به فولاد st22، تحمل کند.

در رابطه با مقاومت تسلیم نیز، فولاد st37 با 370 مگاپاسکال، از فولاد st22 با 280 مگاپاسکال، مقاومت بیشتری در برابر تغییر شکل دائمی دارد و توانایی تحمل تنش بیشتری را دارد.

ضعف فولاد st22 در میزان چقرمگی:

فولاد st22 با حدلاکثر 26 ژول بر متر مربع، چقرمگی کمتری نسبت به فولاد st37 با 28 ژول بر متر مربع دارد. این امر به این معنا است که فولاد st22 توانایی کمتری برای تحمل تنش های شدید دارد و احتمال شکستگی و تغییر شکل دائمی برای این فولاد بیشتر می باشد و به همین دلیل گزینه ی چندان مناسبی برای امور حساسی که نیازمند فولادهای مستحکم و ضد ضربه دارند، نمی باشد.

برتری فولاد st37 در میزان سختی

فولاد st37 با میزان سختی 160 برینل، برتری زیادی نسبت به فولاد st22 با 140برینل داشته که به این معنا است که فولاد st37، در برابر نفوذ اشیا سخت تر و مقاوم تر است. پس در این مورد هم st37 گزینه ایده آل تری می باشد.

مقاومت ضربه ی بیشتر در فولاد st37

مقاومت به ضربه، معیاری از توانایی فولاد در جذب انرژی قبل از شکستن تحت ضربات و تنش های ناگهانی است. در این مورد نیز، فولاد st37 با 10 ژول بر سانتی متر مربع، مقاوت به ضربه ی بیشتری نسبت به فولاد st22 با تنها 8 ژول بر سانتی متر مربع، دارد. مثل قبل برتری همچنان با فولاد st37 می باشد.

میزان مقاومت به خستگی بیشتر در فولاد st37

مقاومت به خستگی، معیاری است که برای سنجش میزان توانایی فولاد در تحمل تنش های متناوب، دارد بدون آن که بشکند و آسیبی دائمی ببیند. در این مورد هم با توجه به جدول فوق فولاد st37 با 150 مگاپاسکال نسبت به فولاد st22 با 140 مگاپاسکال، مقاومت بیشتری نسبت به خستگی ناشی از تنش های متناوب دارد.

نتیجه: کدام یک فولاد بهتری است؟

با توجه به مقایسه هایی که بین دو فولاد محبوب st37 و st22 وجود دارد، کاملا واضخ است که فولاد st37 بسیار گزینه ی ایده آل تر و کارآمدتری نسبت به همتای محبوب خود یعنی st22 دارد. حال ممکن است با خود بیندیشید که با وجود این اختلافات زیاد در مزایایی که فولاد st37 دارد، چرا فولاد st22 همچنان جز گزینه های مورد استفاده و محبوب به شمار می آید؟ دلیل این موضوع تنها در یک مساله است و آن مورد هم هزینه ساخت و تولید کمتر فولاد st22 است. بسیاری از افراد ترجیح می دهند تا گزینه های ارزان تری داشته باشند و البته نیاز و احتیاجات صنعت و کسب و کار آن ها به گونه ای است که نیاز به خرید فولادی با کیفیت تر و گران تر را ندارند برای همین فولاد st22 همچنان گزینه ی مورد علاقه ی بسیاری از افراد است. اما یک واقعیت مهمی که وجود دارد این است که با وجود تفاوت های بسیار زیاد در میزان کیفیت و استقامت فولاد st37، این فولاد قیمت بسیار بسیار مناسب و مقرون به صرفه ای دارد! برخلاف آنچه که در باور عموم وجود دارد، تفاوت قیمتی میان گزینه ی فولاد st37 و فولاد st22 بسیار ناچیز بوده و از لحاظ کیفیت و ماندگاری و استحکام فولاد st37 کاملا ارزش سرمایه گذاری و خریداری و استفاده در پروژه های مختلف را دارد!

ما در سافا از فولاد st37، به عنوان یک عامل حیاتی در تولید محصولاتی با کیفیت و مستحکم مانند انواع پروفیل سبک، پروفیل سنگین، انواع لوله و قوطی پروفیل و قوطی های آهنی استفاده می کنیم که آماده بهره وری در صنایع مختلف می باشند. دلیل انتخاب فولاد st37 در سافا، به عنوان عامل اصلی در تولید محصولات متنوع، استحکام ویژه و خواص مکانیکی منحصر به فردی است که فولاد st37 دارد. ما همواره به دنبال "خلق محصولاتی با کیفیت برتر" هستیم و این تعهد و شعار همیشگی ما بوده که مخاطبین ما لایق بالاترین و باکیفیت ترین ها هستند؛ پس باید از بهترین و برترین ها، برای ساخت محصولات مورد نظر آن ها استفاده شود. ما در سافا، همواره با توجه به نیازهای کسب و کار و پروژه های شما، در خلق آن چیزی که شما در جستجوی آن هستید، شما را یاری خواهیم کرد. پیشنهاد می کنیم برای آشنایی با محصولات، خدمات و قیمت روز محصولات مختلف مانند قیمت روز پروفیل، سیم مفتول، انواع لوله صنعتی و قوطی آهن و... به صفحه اصلی وبسایت سافا مراجعه نمایید. در صورتی که به مشاوره با کارشناسان ما نیاز دارید حتما با سافا در ارتباط باشید.

خواص فیزیکی و مکانیکی فولاد st37 برای کاربردهای صنعتی چیست؟

در دنیای پر از رشد و تغییر صنعتی امروزه، انتخاب متریال مناسب برای هر پروژه، یکی از مهم ترین دغدغه های افراد بوده که از اهمیت بالایی نیز برخوردار است. فولاد st37 به عنوان یکی از کارآمد ترین و قابل اتکا ترین فولادهایی است که با توجه به خواص مکانیکی به خصوصی که دارد، به یکی از پر استفاده ترین فولاد در کلیه صنایع کشور بدل شده است. اما واقعا چه مواردی باعث شده در میان گستره ی عظیمی از انواع و اقسام فولادهای صنعتی، فولاد st37 این چنین خاص و یگانه باشد؟ چه چیزی در خواص مکانیکی این فولاد نهفته است که در هر پروژه ای مقادیر چشم گیری از این فولاد مورد استفاده قرار می گیرد؟

در جدید ترین وبلاگ سافا، قصد داریم که به بررسی کامل و جامع فولاد st37، خواص مکانیکی آن، کاربردها و مزایایی که نسبت به سایر فولادهای دیگر دارد، بپردازیم. متخصصین و مشاوران ما در سافا همواره درکنار شما خواهند بود و به شما در انتخاب مناسب ترین فولادی که برای پروژه های ساخت و تولید خود نیاز دارید، یاری می رسانند.

نگاهی اجمالی به فولاد st37

فولاد st37، یکی از محبوبترین و پرکاربردترین فولادهایی است که امروزه در صنایع مختلفی مانند ساختمان سازی و صنایع ساخت و تولید مقاطع مختلف فولادی مورد استفاده قرار می گیرد. این فولاد، به دلیل ویژگیهای منحصر به فردی که دارد، جایگاهی ویژه در میان انبوهی از فولادهای مختلف پیدا کرده است. فولاد st37 در دسته فولادهای ساختمانی یا اصطلاحا فولاد نرمه و یا اگر بخواهیم دقیق تر بگوییم، فولادهای کم کربن، قرار می گیرد که به دلیل برخورداری از مزایای متعدد و قیمت مناسبی که دارد، به انتخابی ایدهآل برای طیف گستردهای از کاربردها تبدیل شده است.

در وبلاگ قبلی سافا، به بررسی و معرفی فولاد st37 و تفاوت هایی که با فولاد st22 دارد پرداختیم. جهت آشنایی بیشتر با فولاد st37 پیشنهاد میکنیم که این محتوا را مطالعه بفرمایید.

کارخانه سافا یکی از بزرگ ترین کارخانه های صنعتی در حوزه ساخت و تولید محصولات فولادی در کشور است که با استفاده از فولاد st37، به عنوان یک برند پرچم دار در حوزه تولید محصولات فولادی، انواع پروفیل سنگین، پروفیل سبک، لوله پروفیل، قوطی پروفیل و انواع قوطی های آهنی، مشغول به فعالیت می باشد. ما در سافا همواره در تلاش هستیم تا با درک عمیق خواسته ها و انتظارات مشتریان و مخاطبین خود، محصولات با کیفیتی که برای صنعت آن ها مورد نیاز است را تولید و ارائه نماییم.

مروری کوتاه به خواص مکانیکی فولاد

حال پس از معرفی فولاد st37، نوبت آن است که به بررسی خواص مکانیکی این فولاد بپردازیم. ما در قالب دو محتوا به بررسی کامل و جامع خواص مکانیکی فولاد پرداختیم. همانطور که می دانید، خواص مکانیکی مهمی که در فولاد همیشه باید مورد توجه خاصی قرار بگیرند شامل، استحکام کششی، استحکام تسلیم، چقرمگی، سختی، خستگی، برجهندگی، خزش و چکش خواری می باشند که هر یک از آن ها تاثیرات منحصر به فردی بر روی عملکرد و مقاومت فولاد در برابر تنش ها و نیروهای وارده را خواهند داشت. خواص مکانیکی فولاد تاثیر به سزایی در نحوه ی عملکرد آن ها دارد به طوری که اندکی تغییر در هر یک از این خواص، می تواند منجر به ساخت فولادی با کاربردی کاملا متفاوت شود. اگر برای کسب و کار خود می خواهید فولادی تهیه کنید که بهترین نتیجه را برای شما داشته باشد، باید به خواص مکانیکی فولاد توجه ویژه ای داشته باشید. حال اگر بخواهیم مختصراً به بررسی و معرفی هر یک خواص مکانیکی بپردازیم، معنا و مفهوم هر یک از خواص مکانیکی به شکل زیر خواهد بود:

استحکام کششی: همانطور که در محتوای قبلی گفته شد، استحکام کششی در حقیقت به مقاومت فولاد در برابر نیروی کشش می گویند. هرچه این مقدار بیشتر باشد، استحکام فولاد در برابر نیروها و تنش های کششی بیشتر خواهد بود.

استحکام تسلیم: استحکام تسلیم فولاد در واقع نقطه ای است، که در آن فولاد توسط اعمال نیرو، شروع به تغییر شکل دائمی می کند. هرچه میزان استحکام تسلیم فولاد بیشتر باشد، مقاومت فولاد در برابر تغییر شکلی دائمی در برابر تنش های مختلف بیشتر خواهد بود.

چقرمگی: به توانایی فولاد در جذب انرژی بدون تغییر شکل دائمی یا هرگونه شکستگی را چقرمگی گویند. هرچه میزان چقرمگی فولاد بیشتر باشد، توانایی جذب انرژی در آن بیشتر خواهد بود.

سختی: به هرگونه مقاومت فولاد در برابر نفوذ و خراشیدگی را سختی گویند. هرچه سختی فولاد بیشتر باشد در برابر نفوذ و خراشیدگی مقاوم تر عمل می کند.

پیشنهاد می کنیم که برای آشنایی با سایر خواص مکانیکی فولاد از جمله خستگی، برجهندگی، خزش و چکش خواری به بخش دوم محتوای پارامترهای مهم هنگام خرید فولاد مراجعه فرمایید.

حال به بررسی میزان هر یک از خواص مکانیک فولاد st37 می پردازیم تا بتوانیم راز پرکاربرد بودن این فولاد پرکاربرد را بیابیم.

بررسی ترکیبات شیمیایی فولاد st37

پیش از آن که به خواص مکانیکی فولاد st37 بپردازیم ولی پیش از آن باید به ترکیبات به کار رفته در فولاد st37 اشاره ای داشته باشیم. با توجه به استاندارد DIN 17100 مقادیر بکار رفته در فولاد st37 به شرح زیر است:

|

عنصر |

حداقل درصد وزنی |

حداکثر درصد وزنی |

|

کربن (C) |

0.12 درصد |

0.17 درصد |

|

منگنز (Mn) |

0.40 درصد |

0.60 درصد |

|

سیلیسیوم (Si) |

0.10 درصد |

0.35 درصد |

|

فسفر (P) |

کمتر از 0.04 درصد |

0.04 درصد |

|

گوگرد (S) |

کمتر از 0.05 درصد |

0.05 درصد |

|

مس (Cu) |

کمتر از 0.4 درصد |

0.4 درصد |

|

نیکل (Ni) |

کمتر از 0.4 درصد |

0.4 درصد |

|

کروم (Cr) |

کمتر از 0.15 درصد |

0.15 درصد |

|

مولیبدن (Mo) |

کمتر از 0.06 درصد |

0.06 درصد |

|

وانادیوم (V) |

کمتر از 0.015 درصد |

0.015 درصد |

|

آلومینیوم (Al) |

کمتر از 0.06 درصد |

0.06 درصد |

اعداد فوق، محدوده های تقریبی هستند و مقادیر حداکثری و حداقلی هر عنصر را با توجه به استاندارد DIN 17100 نشان می دهند. این مقادیر، میتواند با توجه به استانداردهای مورد استفاده در کارخانجات تولیدی و خواسته های تولید کننده فولاد متفاوت باشد اما به طور کلی، درصد دقیق عناصر موجود در یک نمونه ی خاص از فولاد st37 در این محدوده نوسان دارد. ما در سافا، با توجه به نیاز مشتریان و با رعایت استانداردهای جهانی، محصولاتی با کیفیت، تولید میکنیم.

بررسی خواص مکانیکی فولاد st37

استحکام کششی |

۳۷۰ تا 510 مگاپاسکال |

استحکام تسلیم |

۲۴۰ تا ۳۷۰ مگاپاسکال |

چقرمگی |

۲۸ تا 35 ژول بر متر مربع |

سختی |

۱۳۰ تا ۱۶۰ برینل |

خستگی |

۱۰۰ تا ۱۵۰ مگاپاسکال |

برجهندگی |

240 تا 290 برینل |

خزش |

مقاومت خزشی در دمای 450 درجه سانتیگراد و تنش 100 مگاپاسکال، 100 مگاپاسکال می باشد در حالی که در دمای 500 درجه با همان میزان تنش، مقاومت خزشی 70 مگاپاسکال می شود. |

چکش خواری |

بین 15 تا 25 درصد |

حال با توجه به میزان هر یک از این خواص، میتوان کاربرد و مزایای فولاد st37 را به سادگی مورد بررسی قرار داد.

کاربردهای فولاد st37

کاربردهای فولاد st37 به قدری زیاد و متنوع است که اگر به طور دقیق در صنایع مختلف بررسی کنید، نقش پر رنگ این فولاد همواره توجه شما را به خود جلب می کند. این فولاد به دلیل خواص مکانیکی ایده آلی که دارد، در صنعت ساختمان سازی کاربرد بسیار زیادی دارد. این فولاد به لطف بازه ی طلایی 0.12 تا 0.17 درصد کربنی که دارد، علاوه بر استحکام مطلوب، از انعطاف پذیری بالایی نیز برخوردار است. به همین علت از st37 در صنعت ساختمان سازی جهت تولید اسکلت فلزی ساختمانها، سولهها، تیرآهن، نبشی، ناودانی، میلگرد و ورق، پروفیل ساختمانی استفاده می شود. از طرفی، در صنایع ساخت و تولید، از فولاد st37 برای ساخت انواع و اقسام پروفیل های صنعتی مانند پروفیل سنگین، پروفیل سبک، لوله پروفیل، قوطی پروفیل و انواع قوطیهای آهنی استفاده می شود.

همانطور که قبلا گفتیم این فولاد در دسته فولادهای کم کربن قرار می گیرد؛ این مساله باعث شده تا فولاد st37 خاصیت جوش پذیری بالایی داشته باشد به طوری که بتوان با استفاده از فرایند جوشکاری، آن را برای مصارف گسترده تری نیز استفاده نمود. از این فولاد، در ساخت انواع لوله های آب و فاضلاب و مخازن ذخیره سازی نیز استفاده می شود. استحکام بالای st37، باعث شده تا در صنایع کشتی سازی و ساخت پل نیز مورد استفاده قرار بگیرد. برخورداری از خاصیت جوش پذیری بالا، استحکام بالا و جوش پذیری مناسب باعث شده که از این فولاد در ساخت شاسی و بدنه و موتور اتومبیلهای مختلف هم استفاده شود.

مزایای کلیدی فولاد st37

با توجه به مواردی که تا به الان گفته شده، مطمئنا به میزان کارآمدی این فولاد پی برده اید؛ اما بیایید کمی به مزایایی که st37 نسبت به سایر فولادهای موجود در بازار دارد بپردازیم:

- قیمت مناسب: st37 در مقایسه با سایر فولادهای آلیاژی، از قیمت مناسب تری برخوردار است و در صورت سفارش در حجم زیاد بسیار مقرون به صرفه تر خواهد بود.

- قابلیت جوش پذیری بالا: قابلیت جوش پذیری بالای این فولاد باعث شده تا st37 یک انتخاب ایده آل، برای اتصالات و ساخت سازه های پیچیده باشد.

- قابلیت شکل پذیری خوب: این فولاد نسبت به اکثر فولادهای موجود، شکل پذیری مطلوبی دارد و برای قطعاتی که نیاز به فرم دهی دقیق و پیچیدهای دارند، گزینه ی ایده آلی به شمار می آید.

- مقاومت به خوردگی: این فولاد به تنهایی در برابر خوردگی و فرسایش مقاوم است و برای استفاده در محیط های مختلف انتخاب مناسبی است.

- قابل بازیافت و دوستدار محیط زیست: فولاد st37 به طور کامل قابل بازیافت است و به حفظ محیط زیست کمک می کند. این ویژگی، باعث شده است تا این فولاد، انتخابی سازگار با محیط زیست برای پروژه های مختلف باشد.

- استحکام و مقاومت بالا: ساختار اتمی st37 به گونه ای است که استحکام و مقاومت فوقالعادهای در برابر فشار و تنشهای مختلف داشته و میتواند بارها و فشارهای سنگین را به خوبی تحمل کند.

- قابلیت جوشکاری و ماشینکاری: این فولاد به راحتی با انواع روشهای مختلف جوشکاری و ماشینکاری سازگار بوده و امکان شکلدهی و فرمدهی آسان آن، امتیاز طلایی و کلیدی این فولاد پر کاربرد می باشد.

- قیمت مناسب و مقرون به صرفه: همانطور که قبلا گفته شد، st37 در مقایسه با سایر فولادها، از قیمت مناسب تری برخوردار است و این امر، آن را به گزینهای اقتصادی و مقرون به صرفه ای برای پروژه های مختلف تبدیل کرده است.

- موجود بودن آسان: به دلیل محبوبیت و کاربرد گسترده این فولاد، به راحتی در بازار و از طریق تامین کنندگان مختلف قابل تهیه است. این مزیت، دسترسی به st37 را برای پروژه های مختلف آسان و سریع می کند.

فولاد st37 سافا، یک گزینه ی هوشمندانه

فولاد st37 با ارائه ترکیبی بینظیر از استحکام، قابلیت شکلدهی و قیمت مناسب، به عنوان انتخابی هوشمندانه برای طیف گستردهای از پروژههای ساختمانی و صنعتی شناخته میشود. سابقه درخشان این فولاد در صنعت ساخت و ساز، گواهی بر کیفیت و کارایی آن است و st37 را به گزینهای مطمئن برای مهندسان، طراحان و سازندگان تبدیل کرده است.

شرکت سافا به عنوان یکی از معتبرترین تولیدکنندگان فولاد در ایران، مفتخر است که فولاد st37 را با بالاترین کیفیت و قیمتی مناسب و با شرایطی ویژه، به مشتریان خود ارائه دهد. ما با بهره گیری از دانش فنی روز دنیا و تجهیزات مدرن، محصولاتی با استانداردهای بالا تولید می کنیم و همواره کیفیت رضایت مشتریان را سرلوحه کار خود قرار داده ایم.

هنگام خرید فولاد به چه پارامترهایی باید توجه کنیم؟ (قسمت 2)

در قسمت اول این محتوا به بررسی چهار خاصیت مکانیکی مهم در فولاد با عناوین استحکام کششی، استحکام تسلیم، چقرمگی و خاصیت سختی پرداختیم. حال در ادامه به بررسی سه پارامتر کلیدی دیگر می پردازیم. با درک عمیق این مفاهیم شما می توانید با توجه به نیاز کسب و کار خود بهترین و ایده آل ترین فولاد را منطبق با استانداردهای کیفی از شرکت سافا خریداری نمایید.

معرفی خاصیت خستگی در فولاد

به حداکثر تاب آوری فولاد در برابر تغییر شکل و شکست در اثر اعمال بار به صورت مداوم را خستگی گویند. در حقیقت اعمال فشار متناوب بر روی سطح فولاد تا جایی که فولاد به آستانه شکست یا تغیر شکل دائمی برسد، را خستگی گویند. این خاصیت برای قطعاتی که تحت تنشهای مکرر و متناوب قرار میگیرند، بسیار لازم است. خاصیت خستگی فولاد برای مواردی مانند بالهای هواپیما، توربین های بادی و آبی، اجزای موتور و دکلهای برق، فوق العاده مهم است.

- آزمایشی که برای سنجش خستگی در فولاد به کار می رود، تست خستگی می باشد.

- واحد اندازهگیری برای سنجش خستگی فولاد، واحد مگاپاسکال-چرخه (MPa-cycles) می باشد.

- در قابلیت خستگی فولاد، با کاهش کربن، مقاومت به خستگی افزایش می یابد. علت این امر در آن است که با کاهش میزان کربن، فولاد منعطف تر نرم تر شده و میزان الاستیسیته (قابلیت بازگشت به شکل و حالت قبلی- ارتجاعی بودن) آن افزایش میابد. به عبارتی دیگر، با کاهش میزان کربن، از میزان ترد و شکننده بودن فولاد کاهش می یابد. عناصر آلیاژی دیگری مانند نیکل و کروم در میزان مقاومت به خستگی تاثیرگذار هستند. یکی از مهم ترین عواملی که می تواند خاصیت خستگی را به میزان قابل توجهی کاهش دهد، وجود عیوب سطحی مانند ترک ها و تخلخل است.

بررسی خاصیت برجهندگی در فولاد

به توانایی فولاد در جذب و ذخیره انرژی مکانیکی و سپس بازگرداندن بخشی از آن هنگام تخلیه بار خاصیت برجهندگی گویند. در واقع در این حالت فولاد با اعمال نیروی وارده به آن، تغییر شکل الاستیک داده و سپس با حذف نیروی وارده، انرژی آزاد می کند و به حالت اول خود باز میگردد.

- آزمایشی که برای سنجش برجهندگی در فولاد به کار می رود، تست ضربه می باشد.

- واحد اندازهگیری برای سنجش برجهندگی فولاد، ژول بر متر مربع (J/m²) می باشد.

- با کاهش میزان کربن، میزان انعطاف و الاستیسیته بودن فولاد افزایش یافته و به تبع آن، خاصیت برجهندگی افزایش میابد. عناصر آلیاژی دیگر مانند منگنز، نیکل و کروم بر خاصیت برجهندگی فولاد تاثیر می گذارند. علاوه بر این، فرآیندهایی مانند آنیل کردن میتوانند برجهندگی را افزایش دهند. از این خاصیت در فولاد، در تمام اجزای صنعتی سیستم های ارتعاشی، در ساخت فنرها، سیستم تعلیق و.... استفاده می کنند.

معرفی خاصیت خزش در فولاد

خاصیت خزش، بیانگر آن دسته از مواد هستند که تحت تاثیر فشار خارجی، تمایل دارند تا به آهستگی به تغییر شکل دائمی ادامه دهند. این تغییر شکل به دلیل قرار گرفتن ماده تحت اثر تنش های بزرگ و در دمای بالا، طی یک بازه زمانی طولانی مدت به وجود می آید.

- آزمایشی که برای سنجش خاصیت خزش در فولاد به کار می رود، تست خزش می باشد.

- واحد اندازهگیری برای سنجش خزش فولاد، درصد تغییر شکل در طول زمان است.

- درجه حرارت بر خاصیت خزش بسیار اثرگذار است به طوری که با افزایش دما، نرخ خزش افزایش مییابد و بالعکس. البته عناصر آلیاژی مانند مولیبدن، وانادیوم و تنگستن میتوانند مقاومت فولاد را در برابر خزش را افزایش دهند. خاصیت خزش در ساخت موتورهای جت و موشک های فضاپیما، توربین های گازی و مبدلهای حرارتی بسیار کاربردی هستند

خاصیت چکش خواری در فولاد

به توانایی فولاد در تغییر شکل دائمی بدون شکستن تحت تنش کششی و نیروهای وارده، خاصیت چکش خواری گویند. به بیانی دیگر، چکش خواری نشان می دهد که ماده تحت تنش، تغییر شکل دائمی دارد بدون آن که شکستی در آن صورت بپذیرد. خاصیت چکش خواری اغلب به شکل توانایی کشش مواد و تبدیل به سیم های نازک نیز شناخته می شود و در یک دسته بندی قرار می گیرد.

- آزمایشی که برای سنجش خاصیت چکش خواری در فولاد به کار می رود، تست چکش کاری می باشد.

- واحد اندازهگیری برای سنجش خزش فولاد، درصد ازدیاد طول ماده است.

- دما یکی از اصلی ترین عوامل تاثیر گذار در این خاصیت می باشد؛ به این شکل که با افزایش دما، شکل پذیری مواد افزایش میابد. میزان کربن نیز صد البته تاثیرات خود را در میزان چکش خواری می گذارد؛ به طوری که با کاهش میزان کربن، میزان چکش خواری افزایش میابد. خاصیت چکش خواری در ساخت انواع سیم و کابل، ورق های فولادی و ساخت انواع لوله از اهمیت فوق العاده زیادی برخوردار است.

جمع بندی

در این دو سری محتوا، سعی داشتیم تا خواص مکانیکی مواد را به ساده ترین حالت ممکن آموزش دهیم. تمامی این موارد در خلق محصولات شرکت سافا، اثرگذار هستند و به همین دلیل نیاز به داشتن تسلطی جامع و کامل بر مفاهیم اساسی علوم متالورژی امری ضروری است. متخصصین ما در سافا، با بهرهگیری از جدیدترین متدهای روز در علوم مواد و متالورژی، طیف گستردهای از محصولات فولادی، با خواص مکانیکی بهینه را برای کاربردهای مختلف تولید میکنند. ما متعهد به ارائه فولادی با کیفیت بالا و قابل اعتماد به مشتریان خود هستیم تا به آنها در ساخت سازههای ایمن، بادوام و ماندگار کمک کنیم.

هنگام خرید فولاد به چه پارامترهایی باید توجه کنیم؟ (قسمت 1)

صنایع تولید محصولات فولادی یکی از اساسی ترین ستون های صنعت کشورمان ایران می باشند که در هر لحظه در حال تولید محصولات متنوع در حجم های بسیار بالا هستند. فولادی که طی مراحل مختلفی آمادهی استفاده و بهره وری میشوند، همواره باید در طی فرایندهای مختلفی مورد تست و بررسی قرار بگیرند تا بتوان از آن ها در عظیم ترین سازه های صنعتی، ماشین آلات پیچیده و حتی ابزارهای ظریف و دقیق استفاده کرد. تست و بررسی میزان کارآمد بودن فولاد برای بکارگیری در امور مختلف، با بررسی خواص مکانیکی فولاد امکان پذیر می باشد. در حقیقت خواص مکانیکی ماده، بیانگر رفتار و واکنش آن ماده بر اثر نیروی محرک خارجی که در اصطلاح به آن بار گفته می شود، است.