غلتكها یا قالب های شكل دهی

بدون شك در صنعت لوله و پروفیل، قالب ها و نكات مربوط به طراحی و ساخت آنها از جمله مواردی است كه تأثیر به سزایی در كیفیت محصول می گذارد. همچنین با طراحی اصولی قالب ها می توان از هزینه های ناشی از تعمیر و تعویض زودتر از موعد آنها جلوگیری نمود و این مهم سبب كاهش قیمت تمام شده محصول می گردد.

غلتك ها ابزارهایی هستند كه قطعه كار به هنگام عبور از بین آنها تغییر شكل می دهد. عوامل زیادی در ارتباط با طراحی غلتك های مناسب برای شكل دهی مقطع خاص باید مدنظر قرار گیرند. این عوامل شامل تعداد ایستگاه های موردنیاز، عرض نوار فلز، طراحی گل پروفیل و پارامترهای طراحی غلتك می باشند.

1- تعداد ایستگاه ها:

ایجاد شكل مقطع موردنظر توسط فرآیند C.R.F یك عمل پیوسته است كه در هر ایستگاه با اعمال مقداری تغییر شكل توسط غلتك ها روی نوار فلزی انجام می شود. مقدار تغییر شكل در هر ایستگاه باید به اندازه ای باشد كه بتواند میزان خمش موردنیاز را بدون ایجاد كشیدگی بیش از حد درجسم به وجود آورد.

اگر تعداد ایستگاه انتخاب شده كمتر از حدلازم در نظر گرفته شود، باعث افزایش هزینه اولیه غلتك ها می شود. اصولاً تعداد ایستگاه ها به پیچیدگی شكل مقطع و خواص ماده قطعه كار بستگی دارد. پارامترهای دیگری كه باید به آنها توجه نمود عبارتنداز: عرض نوار فلزی، فواصل افقی بین مراكز ایستگاه های مجاور و تلرانس موردنیاز

ضخامت، سختی و تركیبات نوار ورق، بر تعداد ایستگاه های موردنیاز اثر می گذارند، هرچه ضخامت نوار ورق بیشتر باشد به تعداد ایستگاه بیشتری جهت شكل دهی نیاز می باشد. همچنین در مورد فلزات با تنش تسلیم بالا، باید در آخرین مرحله زوایا كمی بیش از حد نهایی شكل دهی (حدود چنددرجه) باشند، تا پس از بازگشت فنری،

به اندازه اصلی برسند كه این خود به یك مرحله یا ایستگاه مستقل نیاز دارد. موادی كه پوشش دار بوده یا دارای سطح بسیار صاف باشند، به تعداد ایستگاه بیشتری جهت انجام عمل شكل دهی نیاز دارند.

پیچیدگی شكل یك مقطع با بررسی تعداد و ترتیب خم های موردنیاز و مجموع زوایای آنها، تقارن یا عدم تقارن، طول بازوها(بالها)، عمق شیارها و ابعاد مقطع تعیین می گردد.

2- عرض نوار ورق:

برای رعایت و ضمانت دقیق بودن ابعاد(در محدوده رواداری های از پیش تعیین شده) لازم است که عرض ورق دقیقا محاسبه شود. به طور کلی عرض ورق برابر است با اندازه طول خم نشده سطح مقطع لوله یا. نظر به اینكه ضخامت قطعه ای كه در فرآیند C.R.F پروفیل تغییر شكل داده می شود، در ناحیه هایی كه خم می شوند، كاهش می یابد، و با فرض اینكه سطح مقطع همواره ثابت بماند، عرض ورق در طول فرآیند شكل دهی، زیاد شده است .بنابراین مقدار عرض نوار خم نشده جهت تولید لوله و پروفیل، از مجموع ابعاد محصول منهای مجموع افزایش ناشی از مناطق خم شده بدست می آید.

در عین حال می بایست میزان خمش مجاز برای قسمت های خم شده نوار فلزی نیز محاسبه گردد و با بدست آوردن اندازه قسمت های صاف و منحنی، عرض تئوریك نوار ورق بدست می آید كه می بایست پس از اولین شكل دهی، درصورت نیاز تصحیح شود.

3- طراحی گل پروفیل:

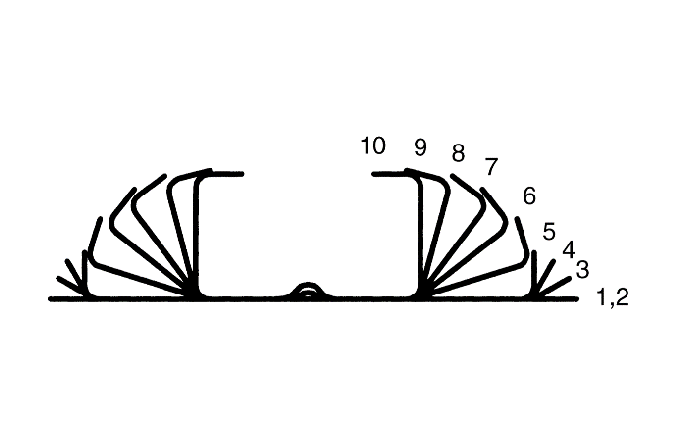

بدست آوردن گل پروفیل اولین قدم درطراحی غلتك می باشد. گل پروفیل عبارت است از: بر هم نهادن تصاویر مقاطع تولید شده به صورت ایستگاه به ایستگاه كه از ورق صاف و بدون خم شروع شده و به شكل مقطع نهایی ختم می گردد شكل(1-6) چند نمونه از گل پروفیل را نشان میدهد. رسم گل پروفیل را همچنین می توان از مقطع نهایی شروع كرده و به باریكه صاف ورق ختم نمود. تعداد اشكال پروفیل های میانی كه بین باریكه صاف و مقطع نهایی واقع شده اند باید به گونه ای انتخاب شوند كه با رعایت پارامترهای لازم در عملیات شكل دهی ،دارای حداقل تعداد ممكن باشد. گل پروفیل به صورت تصویری ، تعداد ایستگاه ها و شكل كلی غلتك های موردنیاز را مشخص می كند.

شكل (1-6) :الگوی گل پروفیل

در ترسیم گل پروفیل توجه به دو نكته اساسی الزامی است:

1- تأمین جریان آرام فلز (توزیع یكنواخت و تدریجی جریان تغییر شكل از اولین تا آخرین ایستگاه)

2- توانایی اعمال بیشترین كنترل بر ابعاد شكل درحین عمل شكل دهی

اگر در هر ایستگاه، مقطع فلز و غلتك همیشه با یكدیگر به طور كامل درگیر بوده و فشار لازم از طرف غلتك ها بر مقطع وارد گردد، جریان ماده بین ایستگاه ها آرام و طبیعی و كنترل شده خواهد بود. مقدار مسافتی كه باریكه فلز طی میكند تا به مقطع نهایی تبدیل شود نیز بسیار حائز اهمیت است

شكل دهی سریع، مسایل زیادی را ایجاد خواهد كرد. معمولاً شكل دهی از نزدیك وسط مقطع شروع شده و به طرف گوشه ها ادامه می یابد، بدین ترتیب از احتمال بروز پارگی در گوشه ها كاسته می شود، زیرا ممكن است گوشه های شكل داده شده در مقابل جریان شكل دهی مقاومت كرده و سبب ایجاد ترك و پارگی شوند. ازطرف دیگر بهترین راه اعمال كنترل بر ابعاد مقطع این است كه ابتدا یك خم یا یك گوشه با استفاده از درگیری كامل غلتك ها به طور كامل شكل داده شود و بعد از آن به شكل دهی خم دیگر پرداخته شود. با رعایت این نكته از ایجاد گوشه های كور و به وجود آمدن فاصله هوایی بین غلتك و بدنه پروفیل در گوشه ها جلوگیری می شود.

البته این روش به تعداد ایستگاه بیشتری جهت تولید مقطع موردنظر، نیاز دارد و در این حالت گل پروفیل یك شكل دهی مرحله به مرحله را نشان می دهد و در هرلحظه تغییر شكل ها به طور متعادل در كلیه خم ها ایجاد نمی شوند، بلكه فقط مناطق خاص شكل دهی می گردند. این دورشدن ازحالت جریان آرام، موجب بروز تنش هایی در نوار ورق گشته كه مسایل زیادی را در پی خواهد داشت.

اولین و آخرین ایستگاه می بایست نسبت به ایستگاه های میانی سهم كمتری در عمل شكل دهی داشته باشند. در اولین ایستگاه باید بر اینرسی ماده غلبه شده و خطوط خم، ایجاد شوند.

ایستگاه های میانی عمل شكل دهی را ادامه میدهند و در آخرین ایستگاه میزان عمل شكل دهی باید پایین آورده شود

رعایت این نكته سبب میگردد كه پروفیل دقت خود را در قسمت های ابتدایی و انتهایی ازدست ندهد، زیرا حتی در حالتی كه ابعاد مقطع در قسمت های میانی خط تولید از دقت مناسبی برخوردار هستند ممكن است قسمت های ابتدا و انتهای آن دچار ازجا در رفتگی و انحراف گردند.

با جمع بندی مطالب فوق الذكر این نتیجه حاصل می گردد كه بایستی یك نوع سازگاری بین جریان بهینه مواد و كنترل ابعاد برقرار نمود. هنگامی كه باید با ماشین خاصی كه طراحی شده است كاركرد، اجباراً بایستی محدودیت هایی را پذیرفت و از بعضی خواسته ها چشم پوشی نمود ولی طبیعتاً با نادیده گرفتن بعضی از مسایل حین طراحی از میزان دقت محصول نهایی كاسته می شود.

4- موقعیت شكل دهی:

پارامترهای متعددی به هنگام تعیین وضعیت شكل دهی مقطع مدنظر گرفته می شود. مقطع معمولاً به گونه ای قرار می گیرد كه عمل شكل دهی به طرف بالا انجام شود برای مثال به هنگام شكل دهی ناودانی، بایستی دیواره ها به طرف بالا قرار داشته باشند.

موادی كه یك طرف آنها به شدت صیقلی میباشند را باید به گونه ای شكل دهی نمود كه طرف صیقلی در بالا قرار بگیرد. این نكته برای موادی كه قبلاً رنگ آمیزی شده اند نیز صدق می كند.

البته برای بعضی از شكل های خاص پروفیل، باتوجه به حالت برش اره این وضعیت ممكن است متفاوت باشد. در لوله و پروفیل های كه احتیاج به جوش دارند بایستی محل به هم رسیدن دوسر ورق در محل جوش دقیقاً تنظیم شود تا جوش مناسبی را ایجاد كند.

5- خط مرجع عمودی:

هنگامی كه شكل گل پروفیل مشخص شد، باید وضعیت خط مرجع عمودی را بسته به تعداد و تركیب خم ها مشخص نمود. شكل(2-6) وضعیت خط مرجع عمودی برای چند مقطع را نشان می دهد.

شكل (2-6) : وضعیت خط مرجع عمودی

در مقاطع متقارن این خط بر خط مركزی مقطع منطبق است. برای مقاطع نامتقارن وضعیت و محل خط مرجع عمودی براساس معیارهای زیر مشخص می شود:

1- نیروهای شكل دهی برای خمش و كشش در دوطرف خط باید متعادل باشند

2- خط مرجع عمودی باید از عمیق ترین نقاط مقطع عبور كند

3- حركت و جابجایی فلز باید بیشتر در اثر خمش باشد تا تحت كشش

البته باید به این نكته توجه شود كه رعایت همه اصول فوق همیشه عملی نیست

6-خط حركت:

خط حركت یك خط فرضی مستقیم است كه از اولین تا آخرین مجموعه غلتك روی قطعه كار درنظر گرفته می شود و محل بهینه آن از نقاطی می گذرد كه سرعت های محیطی غلتك های بالا و پایین در آن نقاط با یكدیگر برابر هستند همیشه تشخیص محل قرار گرفتن این خط به آسانی میسر نیست و بسیاری از اوقات بستگی به تجربه طراح دارد.

انتخاب محل صحیح خط حركت امكان ایجاد كشش هماهنگ توسط غلتك های بالا و پایین روی نوار فلز را فراهم می آورد. انتخاب غیرصحیح در تعیین محل خط حركت سبب ایجاد درگیری اضافی و اصطكاك لغزشی نامناسب بین غلتك های بالایی و پایینی و ماده مقطع می گردد و علاوه بر اتلاف توان، مسایل زیادی را بر سر راه تولید پروفیل مطلوب بوجود می آورد.

7- پارامترهای طراحی غلتك:

پس از مشخص شدن وضعیت گل پروفیل توسط طراح، باید شكل غلتك ها در مورد هر یك از مقاطع پروفیل موجود در گل پروفیل رسم گردد. در مقاطع كوچك باید حتی الامكان شكل غلتك ها را به گونه ای طراحی و ترسیم نمود كه بیشترین تماس را با ماده داشته باشند. هر ایستگاه باید در كنترل ابعاد و حالت قسمت های جانبی مقطع(دیواره ها) نقش داشته باشد.

مقاطع متقارن دارای یك نوع تمایل طبیعی برای شكل گیری حول خط مركزی هستند و به كنترل كمتری نیاز دارند درحالیكه در مقاطع نامتقارن تمایل به كشیده شدن مقطع به سمت چپ یا راست خط مركزی وجود دارد و به تدابیر كنترلی بیشتری نیاز می باشد.

سرعت محیطی گردش قالب های بالا و پایین و همچنین قطر آنها در هنگام طراحی باید در نظر گرفته شود. برای شكل هایی كه خیلی عمیق نیستند معمولاً قطر و سرعت قالب بالا و پایین یكسان است ولی برای شكل های گود و بزرگ معمولاً قالب بالا بزرگتر انتخاب می شود، در هر صورت باید توجه داشت كه بین قطر قالب ها و نسبت دوری كه در گیربكس درنظر گرفته شده هماهنگی وجود داشته باشد تا حتی الامكان از ساییدگی قالب ها بر اثر لغزش ورق جلوگیری شود. معمولاً به قطر غلتك ها در هر ایستگاه نسبت به ایستگاه قبل كمی افزوده می گردد تا سرعت كمی افزایش یابد. به این افزایش قطر اصطلاحاً افزایش مرحله ای می گویند. افزایش تدریجی سرعت درطول خط حركت كشش ملایمی در نوار ورق ایجاد می كند و از به وجود آمدن پدیده كمانش و انحناء جلوگیری می كند.

مقدار مناسب این افزایش مرحله ای درحدود 8/0 میلیمتر برای هر ایستگاه می باشد. ولی این مقدار می تواند بسته به ضخامت ماده، میزان و نحوه شكل دهی در یك ایستگاه تغییر كند و به طور مثال در بعضی ایستگاه ها ماده مقطع هنوز تا حد زیادی صاف می باشد و راحت تر كشیده می شود ولی در ایستگاه های بعدی، مقطع شكل گرفته و از صلبیت بیشتری برخوردار شده است و این خاصیت سبب میشود كه مقطع دربین غلتك ها بیشتر بلغزد تا اینكه كشیده شود. هرچه ضخامت كمتر باشد، به افزایش مرحله بیشتری نیاز است ،چون در ضخامت بالا جسم به راحتی دچار كشیدگی نمی شود. البته در مقاطعی كه قبل از عمل شكل دهی روی آنها عملیات سوراخكاری انجام گرفته است باید این افزایش مرحله ای بادقت بیشتری انجام داد تا شكل و اندازه سوراخ ها و شكاف ها تغییر نكند. در مورد طراحی ایستگاه غلتكی باید حتی الامكان از استفاده از غلتك های جانبی اجتناب نمود و در به كارگیری آنها صرفه جویی كرد زیرا تنظیم این غلتك ها روی دیوارهای مقطع بسیار مشكل تر از تنظیم غلتك های محرك می باشد ولی به هرحال بعضی اوقات استفاده از آنها اجتناب نا پذیر است.اثر غلتك های محرك روی قسمت های جانبی مقطع یك اثر كنترل شده مستقیم نیست بلكه بیشتر درگیری و كنترل دراثر وجود اصطكاك حاصل می شود و بدین لحاظ غلتك های جانبی كه مستقیماً با این قسمت ها در تماس هستند، نقش خوبی را در كنترل ابعاد و اندازه كردن شكل مقطع به عهده دارند و شكل مقطع، نیاز یا عدم نیاز به این غلتك ها را تعیین می كند.در شكل دهی لوله ها، غلتك های جانبی از اجزای لاینفك خط نورد محسوب می شوند. پس از مدتی كه غلتك ها دچار استهلاك می شوند و برای تولید محصول دقت لازم را ندارند، می توان دوباره با عمل سنگ زدن، دقت اولیه را به دست آورد و قبل از اینكه غلتك كوچك بشود این عمل را چند مرتبه تكرار نمود.

در صنعت پروفیل سازی برای شكل دهی پروفیل های ساده، معمولاً از قالب های یك تكه استفاده می شود(شكل3-6) ولی با پیچیده تر شدن شكل پروفیل و مشكلات ناشی از سایش قالب ها، استفاده از قالب های چند تكه مزیت های زیادی را دارا می باشد كه به چند مورد آنها اشاره می نماییم:

شكل (3-6) : غلتكهای چند تكه

1- مراحل ساخت، ماشین كاری، صیقل كاری و دیگر مراحل در مورد قالب های چند تكه راحت تر می باشند

2- قالب های چندتكه در عملیات حرارتی كمتر صدمه می بینند

3- حمل و نقل و جابجایی و همچنین تعویض قالب های چند تكه بسیار ساده تر است

4- به سبب قابلیت جایگزینی قسمت های ساییده شده در قالب های چندتكه، استفاده از آنها اقتصادی تر می باشد

5- در قالب های چندتكه می توان از مواد مختلف برای ساخت قسمت های مختلف استفاده نمود

6- در قالب های چندتكه امكان تغییر پهنای غلتك و مانور بر روی شكل دهی پروفیل با ایجاد فضای مناسب بین تكه ها وجود دارد

البته ذكر این نكته ضروری است كه هر تقسیم در غلتك به معنای ایجاد دوسطح جدید بوده و نیاز به دقت زیاد و عملیاتی از قبیل سنگ زنی داشته و هزینه ها را افزایش می دهد و لازم است تعداد تقسیمات حتی الامكان كم باشد

8- جنس غلتكها:

مواد مختلفی برای ساخت غلتك های شكل دهی مورد استفاده قرار گرفته اند. انتخاب جنس غلتك براساس جنس نوار ورق و حجم محصولی كه باید تولید گردد انجام می پذیرد. در ساخت قالب ها معمولاً از مواد زیر استفاده می شود:

1- فولاد كم كربن با سختی كم

2- فولاد خاكستری با سختی كم

3- فولاد خشكه با آلیاژ پایین و سختی حدود 60 تا 63 راكول سی

4_ فولاد خشكه با كربن بالا و كرم بالا

5_ برنز یا آلیاژ برنز و آلومینیوم

از فولادهای ابزار كه در روغن سرد شده اند و تا 60-57 راكول سختی دارند، به طور وسیع جهت ساخت غلتك استفاده می شود. برای افزایش عمر ابزار بهتر است كه از فولادهای ابزار با كربن و كرم زیاد كه تا 62-59 راكول سخت شده اند استفاده نمود.

برای كاربردهایی كه در آنها غلتك ها با درجه حرارت و فرسایش زیاد مواجه اند، می توان از فولادهایی باسرعت بالا (D) استفاده نمود. در شكل دهی مقاطع عمیق كه نیاز به حركت لغزشی وجود دارد، باید از موادی استفاده كرد كه كیفیت اصطكاكی خوبی دارند. آلیاژ ریخته گری شده آلومینیوم- برنز انتخاب خوبی برای این كاربرد می باشد.

نكاتی در ارتباط با طراحی غلتك ها:

1- هر طرحی قابل تولید نیست و باید ابتدا قابلیت تولید آن بررسی شود

2- همیشه باید نسبت به عملكرد غلتك های طراحی شده سوءظن داشت و باید دانست كه به ندرت در اولین قدم موفقیت كامل حاصل می گردد و حتی اگر همه نكات موجود در طراحی غلتك ها رعایت گردند، نمی توان اثبات نمود كه طراحی بهینه است

3- مقطع پروفیل مورد نظر حتی الامكان به طرف بالا شكل داده شود و چنانچه مقطع نهایی پروفیل بسته است، جهت اعمال كنترل بیشتر و تنظیم راحت تر، بهتر است قسمت باز آن درطول خط تولید به طرف بالا قرار بگیرد.

4- در هر ایستگاه غلتك ها باید به گونه ای طراحی شوند كه ماكزیمم طول تماس بین ماده و غلتك های بالا و پایین حاصل گردد.

5- به منظور ساده تر شدن، بهتر است كه طراحی از آخر به اول انجام شود یعنی از مقطع كامل شروع شده و به ورق صاف ختم گردد. یك روش مفید و عملی برای ایجاد درك بهتر از طراحی گل پروفیل، استفاده از یك تكه سیم به اندازه عرض مقطع (درحالت صاف) و خم كردن متوالی آن است تا جایی كه شكل حاصل همان شكل مقطع پروفیل موردنظر گردد. سپس به صورت پی درپی این شكل را باز نموده و خم ها صاف میشوند تا جایی كه سیم صاف اولیه بدست آید. هرچه میزان پیچیدگی شكل مقطع زیادتر باشد، تعداد راه های ممكن جهت باز نمودن سیم خم شده نیز افزایش می یابد ولی به هرحال بعضی از این روشها مشكلات بیشتر و مزایای كمتری دارند كه باید كنار گذاشته شوند.

6- در طراحی گل پروفیل و غلتك ها، معمولاً دوخط مبنای مشخصه درنظر گرفته میشود. یك خط مبنای عمودی كه مقطع را به دو قسمت با «مقدار تغییر شكل مساوی» در هر قسمت تقسیم می كند و در مقاطع متقارن این خط بر خط مركزی مقطع (متقارن) منطبق است. خط دیگر خط مبنای افقی است .این خط در پایین ترین قسمت مقطع قرار دارد و درحالی كه نوار فلز به طرف جلو حركت كرده و تغییر شكل پیدا می كند، كل طول ایستگاه های شكل دهی را طی می نماید. این خط كه درحقیقت یك نقطه از مقطع در هر لحظه می باشد، باید حتی الامكان درطول پروسه مستقیم نگاه داشته شود

7- معمولاً عمل شكل دهی از نزدیك به مركز مقطع شروع شده و به طور فزاینده تا گوشه ها ادامه می یابد. حالت عكس، یعنی حركت از گوشه ها به طرف مركز ممكن است بسیار مشكل تر باشد زیرا در این حال جریان مواد ازطرف آزاد(گوشه ها) به طرف مركز می باشد. جهت تشخیص موقعیت مناسب برای شكل دادن از گوشه به طرف مركز، توجه به نكته زیر ضروری است:

هنگامی كه در گوشه ها تمایل زیادی به وجود آمدن كمانش وجود دارد باید ابتدا خم های گوشه ها شكل داده شوند(مانند شكل دهی پروفیل های خانواده Z ) این عمل سبب كاهش خطر كمانش می شود ولی همانطور كه ذكر آن گذشت باید در اولین فرصت ممكن، شكل دهی خم های قسمت مركزی را نیز شروع نمود تا سبب ایجاد گوشه های كور نگردد.

8- سرعت های سطحی در غلتك بالایی و پایینی باید در خط مبنای افقی یكسان باشند همچنین باید سعی نمود كه نقاطی از مقطع كه سرعت های نقاط متناظر آنها در غلتك های بالایی و پایینی یكسان نیستند به حداقل تعداد خود برسند و این بدان معنی است كه حتی الامكان از شكل دهی مقاطع عمیق باید پرهیز نمود.

9- هر مجموعه غلتك نسبت به مجموعه قبل از خود باید دارای سرعت محیطی بیشتری باشد زیرا:

- وجود مقداری كشش در نوار فلزی به منظور جلوگیری از ایجاد چین و چروك و شكل گیری بهتر خم ها ضروری است و این حالت بر كاهش مقدار پیچش نیز اثر به سزایی دارد.

- هنگامی كه باریكه فلز از شكاف بین غلتك ها عبور میكند، چون فاصله بین دوغلتك(بالایی و پایینی) اندكی از ضخامت فلز كمتر است، مقداری بر سرعت نوار افزوده می شود و در صورتی كه به میزان كشش طولی نیز افزوده نشود، اثرات كمانش و چروك شدن ظاهر می گردد.

10- شكاف بین دو غلتك باید به اندازه چندصدم میلیمتر كمتر از ضخامت ورق باشد تا درگیری و اصطكاك لازم جهت حركت تأمین گردد

11- تا حد ممكن باید از شكل دهی گوشه های كور(گوشه هایی كه در هنگام شكل دهی مستقیماً با غلتك ها در تماس نیستند) اجتناب نمود، زیرا چنانچه دقت ابعاد مقطع مهم باشد، باید در كلیه نقاط ابعاد با درگیر شدن پروفیل با غلتك ها كنترل شوند، بنابراین باید سعی شود كه مقطع در همه نقاط حین تماس با غلتك ها شكل دهی شود. ولی در گوشه های كور این تماس و دسترسی غلتك به فلز میسر نیست.

درصورت ناگزیر بودن، می بایست شعاع گوشه ها را تاحد ممكن كم درنظر گرفت (البته باید به جنس ورق نیز توجه نمود زیرا انتخاب شعاع كم در بعضی موارد باعث ایجاد ترك و بریدگی در محل خمش می نماید) در مقاطعی كه قسمت های پهن و عریض دارند باید لبه های ورق را به گونه ای خم نمود كه از ایجاد موج در لبه ها جلوگیری شود

12- در مواد چكش خوار كه عملیات حرارتی نشده باشند می توان شعاع داخلی خم را تا صفر هم تقلیل داد ولی در فلزات شكننده و یا فلزاتی كه عملیات حرارتی شده اند باید شعاع های خم بزرگتری را جهت جلوگیری از ایجاد ترك انتخاب نمود.

13- باید حتی الامكان از شكل دهی مقاطع با دیواره های بسیار كوتاه پرهیز نمود، ارتفاع دیواره ها باید حداقل از سه برابر ضخامت ورق كمتر نباشد

14- شرایط اولیه زیر جهت انتخاب C.R.F به عنوان روش مناسب تولید یك محصول جدید باید درنظر گرفته شوند:

- سطح مقطع محصول باید درطول آن یكنواخت و دارای ضخامت ثابت باشد

- مقدار تولید به اندازه كافی زیاد باشد

15- معمولا در غلتك های شكل دهی بازوهای متوقف كننده تعبیه می شود بالاخص هنگامی كه مقطع متقارن نباشد. فاصله H در این متوقف كننده ها تا حدود 38/0 میلیمتر كمتر از ضخامت نوار ورق درنظر گرفته می شود.

استفاده از متوقف كننده ها سبب كاهش نیاز به غلتك های راهنما درطی حركت شكل دهی می گردد.